2023-09-01

張永(yǒng)占,韓玉川(chuān),陳振(zhèn)國

(安陽鋼鐵股份有限公(gōng)司)

摘(zhāi) 要:通過對(duì)幹熄(xī)焦旋(xuán)轉(zhuǎn)密封閥(fá)的結(jié)構分(fèn)析和原理說(shuō)明,針對(duì)存在的問題提(tí)出合适的(de)修複(fú)方法、材料和(hé)加工工藝,形(xíng)成了(le)一套完(wán)整(zhěng)的修(xiū)複技(jì)術,實施後(hòu)保障了設(shè)備運(yùn)行。

關鍵詞:幹熄(xī)焦;密封閥修複(fú);技術

0 前言(yán)

旋轉(zhuǎn)密封閥是幹熄(xī)焦(jiāo)排焦(jiāo)系統的(de)重要組(zǔ)成部分,其位置在(zài)幹熄(xī)爐底部焦(jiāo)炭出(chū)口的電磁振動(dòng)給料器(qì)下部,在(zài)驅動(dòng)裝置的動(dòng)力下帶動轉子按規(guī)定的方向(xiàng)旋轉,将焦(jiāo)炭連(lián)續排(pái)出,即能連(lián)續定量的(de)排料(liào),又具有(yǒu)良好的密封(fēng)性和(hé)耐磨性。可以有效控(kòng)制幹熄爐内的(de)循環氣體和粉(fěn)塵的外(wài)洩,穩定爐内氣壓。這種(zhǒng)密閉的(de)結構決(jué)定(dìng)了旋轉密封(fēng)閥的修(xiū)複難度(dù),其難(nán)點(diǎn)主要在(zài)于轉子刃的堆(duī)焊加工和襯闆(pǎn)材料的(de)選(xuǎn)擇上(shàng),通過研究,确立(lì)了堆焊加(jiā)工工藝,選取了合适(shì)的材(cái)料,滿(mǎn)足了(le)修複需要。

1 修複(fú)前出現的問題

本次修複的旋(xuán)轉密封閥型号(hào)為qjxz75-2,轉(zhuǎn)子直徑為(wéi)1 800 mm,轉(zhuǎn)子寬為1 332 mm,轉速(sù)為2 r /min~6 r /min,環境溫(wēn)度為(wéi)200 ℃左右,排焦(jiāo)能力(lì)為75 t /h。

修複(fú)前主要(yào)有以(yǐ)下問題: ( 1) 入料口軟連接螺(luó)栓缺失(shī)、軟連接老化(huà)、漏風漏料(liào); ( 2) 葉片局部(bù)磨損,部分(fèn)損壞(huài)嚴重(zhòng); ( 3) 殼體(tǐ)内部的襯(chèn)闆部(bù)分生(shēng)鏽、部(bù)分脫落; ( 4) 兩端面(miàn)密封不同程度(dù)的漏(lòu)風; ( 5) 軸(zhóu)承及軸承密封損壞(huài),保持架脫落,噪(zào)音大; ( 6) 各(gè)潤滑油(yóu)管及(jí)分配(pèi)器堵(dǔ)塞,油(yóu)脂無法順(shùn)暢到(dào)達(dá)被(bèi)潤滑(huá)部位(wèi);( 7) 台車車輪(lún)及軸承等(děng)部件(jiàn)部分缺(quē)失; ( 8) 外部(bù)防護(hù)欄杆局部缺失,需要重新(xīn)加裝、清洗、噴漆(qī); ( 9) 殼體(tǐ)外部防腐(fǔ)材料脫落(luò)。

2 旋轉(zhuǎn)密封閥的結構(gòu)分(fèn)析

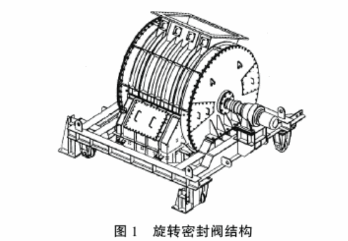

根(gēn)據(jù)從外(wài)到裡,從簡單到複雜的原(yuán)則,逐(zhú)步解(jiě)體(tǐ)旋轉密(mì)封閥。結(jié)合(hé)搜集(jí)到的材料,确定(dìng)密封閥結(jié)構有閥體、轉子、密封(fēng)副、下料(liào)槽、機架、台車(chē)、驅動(dòng)裝置(zhì)和自動給脂潤滑裝置等及部(bù)分組成,其結構(gòu)如圖1所(suǒ)示(shì)。

3 旋轉密封閥(fá)的(de)工作原理(lǐ)

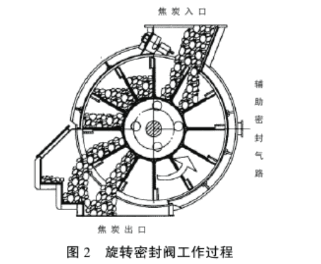

通過深入(rù)焦化(huà)生産現場(chǎng)和解體的機構分析,認(rèn)為旋轉(zhuǎn)密封(fēng)閥在旋轉(zhuǎn)過程中(zhōng),焦炭經(jīng)各個(gè)隔倉由(yóu)上(shàng)至下均(jun1)勻(yún)排出,為減(jiǎn)少(shǎo)幹熄爐(lú)内氣體介(jiè)質外漏,需控制轉子(zǐ)刃及機體(tǐ)内壁的間(jiān)隙,間隙越(yuè)小,幹(gàn)熄爐内氣(qì)體介(jiè)質外漏量(liàng)也就越小(xiǎo)。轉子(zǐ)端面(miàn)密封(fēng)采用(yòng)軟硬結合的密封結構。密封副(fù)為一(yī)組銅環,由彈簧壓緊并能(néng)自動補償(cháng)間隙誤差(chà),密(mì)封副之(zhī)間由(yóu)自(zì)動(dòng)給脂(zhī)裝置(zhì)定量給脂(zhī)保證潤滑(huá),最大(dà)限度的減小磨(mó)損。為防止(zhǐ)粉塵進入(rù),在閥體兩(liǎng)側軸承箱内設計(jì)有氣體輔助(zhù)密封(fēng),使(shǐ)幹熄爐内高(gāo)溫含塵氣體不(bú)能(néng)進(jìn)入軸(zhóu)承箱(xiāng),改善(shàn)了軸(zhóu)承(chéng)和密(mì)封環的(de)工作(zuò)環境,能(néng)夠(gòu)有效的防止軸承溫度(dù)升(shēng)高,減少密封環(huán)磨損(sǔn)。保證(zhèng)端(duān)面密封(fēng)裝置正常運行(háng)。

為滿足連(lián)續密(mì)閉排焦(jiāo)功能,幹熄焦(jiāo)旋轉(zhuǎn)密封(fēng)閥轉子(zǐ)内(nèi)部為12 組葉片(piàn),轉子(zǐ)兩(liǎng)端支(zhī)撐在閥體軸承箱内[1]。轉子(zǐ)驅動(dòng)軸端(duān)與減速機相連,閥體(tǐ)上口内設(shè)調(diào)節(jiē)刀,能有(yǒu)效(xiào)防止(zhǐ)卡料,閥體下口與下料槽相連(lián),下料(liào)槽設(shè)有積(jī)窩,可存積焦炭(tàn),使焦炭在(zài)排除(chú)過程中形成料(liào)磨料(liào),使落(luò)料盡量不(bú)接觸機體(tǐ),最大限(xiàn)度的減(jiǎn)少磨損,以保護(hù)機體鋼結(jié)構。工(gōng)作過程如圖2 所示。

閥體、轉子、下料槽(cáo)和驅動裝置組裝成(chéng)一體(tǐ)置于台(tái)車上,台(tái)車下設有(yǒu)四個(gè)輪子。

4 根據裝置(zhì)結構和工作原(yuán)理,确(què)定修複材(cái)料

轉子刃口采(cǎi)用特種高硬度、高(gāo)耐磨(mó)、高碳高(gāo)釩高速工具鋼。( 釩含(hán)量一(yī)般在(zài)3%以上、碳(tàn)含量在(zài)1.2%以上、熱處(chù)理後(hòu)具有(yǒu)很(hěn)高耐磨(mó)性的(de)高速鋼)轉子葉(yè)片表面、閥(fá)體内表(biǎo)面及下(xià)料槽(cáo)内(nèi)表面采(cǎi)用(yòng)高耐磨(mó)襯闆(pǎn)。此種(zhǒng)高耐磨襯(chèn)闆是(shì)在普(pǔ)通鋼(gāng)闆或(huò)耐熱(rè)鋼闆(pǎn)、不鏽鋼闆上堆(duī)焊形(xíng)成以(yǐ)體積(jī)分數(shù)達到(dào)50%以上(shàng)cr7c3 碳化物(wù)為主的合金(jīn)耐磨(mó)層[2],其密度≥3.6 g /cm3,洛氏硬度(dù)≥85 hRc,壓強度≥850 mpa,斷裂韌(rèn)性kic ≥4.8 mpa . m1/2,抗(kàng)彎強度≥290 mpa,導(dǎo)熱系數(shù)為(wéi)20 w/m.k; 熱膨(péng)脹系(xì)數為7.2×10-6 m/m.k。

密封(fēng)閥入(rù)料口(kǒu)采用(yòng)高鉻鑄鐵,是含(hán)鉻量在12%~28%之間的(de)鉻系白口鑄鐵(tiě),由于鉻(gè)的大量加入(rù)使得白口(kǒu)鐵中的m3c 型碳化(huà)物變(biàn)成m7c3 型碳化(huà)物。這種合(hé)金碳(tàn)化物(wù)很(hěn)硬,賦予(yǔ)了高鉻鑄(zhù)鐵良(liáng)好的(de)耐磨性。另(lìng)一方(fāng)面,在凝固過程(chéng)中m7c3 型(xíng)碳化(huà)物呈杆狀孤立分布(bù),使得高鉻(gè)鑄鐵的(de)韌(rèn)性有(yǒu)了一定程度(dù)的(de)改善。

密封(fēng)副部位為高錳耐磨(mó)鋼。其含(hán)碳量高,碳的(de)質量分數(shù)達c = 0.9%~1.45%,mn = 11%~14%,是抵(dǐ)抗(kàng)強沖(chòng)擊、大(dà)壓力(lì)物料(liào)磨損等耐(nài)磨材料中的最佳選(xuǎn)擇,具有其它耐(nài)磨材料無法比(bǐ)拟的加工(gōng)硬化特性。

在(zài)較大沖(chòng)擊或較大(dà)接觸(chù)應力(lì)的?用下,高(gāo)錳鋼闆(pǎn)表(biǎo)層(céng)産(chǎn)生加工硬化,表面硬度(dù)由(yóu)hb200 迅速提升到hb500 以上,從(cóng)而(ér)産生高耐磨的表面層,而鋼(gāng)闆内層(céng)奧(ào)氏體(tǐ)仍保(bǎo)持良好的(de)沖擊韌性,是作為(wéi)密封副部位(wèi)的最佳材料。

密(mì)封環為鑄(zhù)造錫(xī)青銅(tóng)。是以錫為(wéi)主要(yào)合金元素(sù)的青銅(tóng)。含(hán)錫量(liàng)一般在3%~ 14%之間,有(yǒu)時還添加(jiā)磷、鉛(qiān)、鋅等元素(sù)。磷是(shì)良好的脫氧劑(jì),還能(néng)改善流動(dòng)性和耐磨性。錫(xī)青銅中加鉛可改善可切削性(xìng)和耐磨性,加鋅可改善鑄(zhù)造性(xìng)能。這種合金具(jù)有較高(gāo)的(de)力學(xué)性能(néng)、減磨性能和耐(nài)蝕性,易切(qiē)削加工,釺焊和(hé)焊接性(xìng)能(néng)好(hǎo),收縮系(xì)數小(xiǎo),無磁(cí)性。是密(mì)封環的首選材料。

閥門(mén)主體(tǐ)采用低碳(tàn)合金結構鋼。具有較高(gāo)的(de)抗拉(lā)強度(dù)和屈強,适(shì)合做閥門(mén)基材。

5 制定完善的修(xiū)複方(fāng)案

5.1 人員配(pèi)置

由于該修複(fú)項目技術(shù)難度(dù)高,材料(liào)應(yīng)用複(fú)雜,加工安裝調(diào)整精度高,過程(chéng)跟蹤及現場協(xié)調相當重要,故(gù)設置兩名(míng)工程師以上專業技(jì)術人員為(wéi)項目(mù)負責人(rén),牽頭組建修複隊伍( 含兩名(míng)經驗豐富(fù)的裝(zhuāng)配鉗工) ,全權負(fù)責該修複(fú)項目的實(shí)施。

5.2 設(shè)備配置(zhì)

埋弧焊(hàn)( 用于(yú)簡單磨損(sǔn)面的堆焊) ; 大型(xíng)數控龍門銑[3]、數(shù)控镗(táng)床、6.3 m 立式車床( 用于堆焊後(hòu)的機(jī)械(xiè)加工) ; 空(kōng)氣壓縮機(jī)( 用于(yú)壓力試驗) ; 自動(dòng)給脂泵( 用于壓(yā)力試(shì)驗時潤滑(huá)脂的充分供應(yīng)) ; 動力傳動裝置(zhì)( 用于修複後(hòu)檢驗各項(xiàng)參數) 。輔(fǔ)助工器(qì)具( 用于(yú)拆解(jiě)閥體(tǐ)及回(huí)裝) 。

5.3 工裝準備

閥(fá)體進(jìn)料口試驗盲闆及接(jiē)口裝(zhuāng)置; 閥體左右密(mì)閉腔試(shì)驗法蘭(lán)及連接裝置; 移(yí)動式(shì)自動給脂泵裝置;1: 1 動(dòng)力傳(chuán)動裝置(zhì); 閥體拆解所(suǒ)必須的工(gōng)具。

5.4 修複(fú)過(guò)程

( 1) 旋(xuán)轉密(mì)封(fēng)閥(fá)進入修複現場後,首先對閥體(tǐ)所有部位及(jí)拆解過(guò)程進行全程方(fāng)位拍(pāi)照、存(cún)檔,以(yǐ)确保備件(jiàn)整體(tǐ)的完整性,發現問題(tí)能夠及時(shí)溯(sù)源(yuán),便(biàn)于查找(zhǎo)原因(yīn)。

( 2) 閥體拆解(jiě)前首先打(dǎ)開兩(liǎng)端密封(fēng)腔觀察(chá)孔,看密封環及(jí)壓緊彈(dàn)簧處是(shì)否幹淨整潔,若(ruò)幹淨(jìng)整潔(jié)證明密封環密(mì)封完(wán)好,閥(fá)體内(nèi)部灰(huī)塵沒有(yǒu)進(jìn)入密封腔(qiāng)。修複相對(duì)簡單(dān),若有(yǒu)明顯(xiǎn)浮灰(huī),證明密封(fēng)環已失(shī)效(xiào),修複(fú)難度(dù)較大。根據(jù)觀察情(qíng)況确定是否(fǒu)更換密封(fēng)環,并做好(hǎo)觀察記錄(lù)。

( 3) 安排專人(rén)拆解閥體,除鏽(xiù)、清灰、打磨、使設(shè)備恢(huī)複本(běn)色,拆解過程(chéng)注意零(líng)部件(jiàn)的标示及松緊(jǐn)程(chéng)度的掌(zhǎng)握,以(yǐ)便修(xiū)複後(hòu)回裝(zhuāng)時提(tí)高效率。

( 4) 檢查更(gèng)換入(rù)口處軟連接,若軟連接失效,更(gèng)換新的軟連接(jiē)。

( 5) 對葉片磨損部(bù)位進行堆(duī)焊處(chù)理,堆焊完成後(hòu),所有葉(yè)片在立(lì)式車床上整體(tǐ)加工,保證葉片與閥體(tǐ)之間的間隙滿足要求(qiú)。

( 6) 對(duì)所(suǒ)有襯(chèn)闆進(jìn)行檢查,能修複(fú)的堆焊修磨,不能修(xiū)複的(de)測繪(huì)制作(zuò),更換(huàn)新的。

( 7) 對各處密封面(miàn)進行檢查,能修(xiū)複則修複,不能修複(fú)換(huàn)新(xīn)。

( 8) 對各潤滑密(mì)封油路(lù)及(jí)分配(pèi)器進行(háng)疏通清理(lǐ),保證(zhèng)潤滑(huá)充分(fèn),必要(yào)時更換油(yóu)路分(fèn)配器。

( 9) 對各軸承及軸承密封進(jìn)行檢查清洗(xǐ),必要時(shí)更新,确保(bǎo)正常使(shǐ)用。

( 10) 對台車本(běn)體和閥體本體進行适用性和安全性檢(jiǎn)查,确保安(ān)全可(kě)靠。恢複(fú)損壞的(de)欄杆防護。

( 11) 對入料口(kǒu)及密封腔(qiāng)進行試壓。

( 12) 用戶(hù)初步(bù)驗收,提出(chū)整改意見。

( 13) 對用戶提(tí)出的問題(tí)進(jìn)行整(zhěng)改。

( 14) 最終(zhōng)進行各項壓力(lì)試驗,整理修複過程(chéng)及(jí)參數。

( 15) 刷(shuā)漆,出(chū)廠( 附相關(guān)技術文(wén)件) 。

( 16) 技術(shù)文件歸檔(dàng),工裝(zhuāng)器具(jù)封存(cún)以備(bèi)再次使用(yòng)。

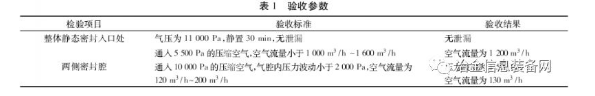

6 修複(fú)标準(zhǔn)确定并通過(guò)驗收

整(zhěng)體靜(jìng)态密(mì)封試(shì)驗: 氣(qì)壓為11 000 pa,靜置30 min,用肥(féi)皂水塗在要檢(jiǎn)查的法蘭、閥體(tǐ)等部位,确(què)認無(wú)洩漏。

入口試(shì)驗(yàn): 轉子内通入5 500 pa 的(de)壓縮空(kōng)氣,空氣(qì)流量小于(yú)1 000 m3 /h ~1 600 m3 /h。

兩側密封腔試驗: 兩側密(mì)封腔内(nèi)通(tōng)入10 000 pa的壓縮空氣,轉子(zǐ)按(àn)要(yào)求勻(yún)速轉動,自動給(gěi)脂(zhī)裝置正常工(gōng)作,氣腔内(nèi)壓力波動(dòng)小于2 000 pa,空氣(qì)流量為120 m3 /h ~200 m3 /h。

按(àn)此驗(yàn)收标(biāo)準,對修複(fú)好的旋轉密封(fēng)閥進行驗收,參(cān)數見表1。

7 結(jié)語

通過本(běn)次(cì)旋轉密(mì)封閥(fá)修複技術(shù)研究,相關專業(yè)技術人員了解(jiě)了75 t 級旋轉密封(fēng)閥的(de)損壞(huài)特點(diǎn)和規(guī)律,掌握了(le)完(wán)整(zhěng)的(de)修(xiū)複技(jì)術,并取得了(le)良好的效果,為公司幹熄焦設備(bèi)的平穩運(yùn)轉提(tí)供(gòng)了技術保障(zhàng)。

8 參考文(wén)獻

[1] 闌文(wén)友.冶金機械安裝[m].北京: 冶(yě)金工業出版(bǎn)社,1997: 200.

[2] 濮良(liáng)貴.機械設計[m].北京: 高(gāo)等(děng)教(jiāo)育(yù)出版社(shè),2004: 98-100.

[3] 王愛(ài)玲.機(jī)床數控技術[m].北(běi)京: 高(gāo)等教(jiāo)育出(chū)版社(shè),2009: 73-74.

來源:《河南(nán)冶金》

(版權歸原作者或機(jī)構所(suǒ)有)

掃碼添(tiān)加微信

蔡經理(lǐ)

手機: