2023-09-11

關進(jìn)良 楊春月(yuè) 韓紅(hóng)亮 甯(níng)博

(首都航(háng)天機械(xiè)有(yǒu)限公(gōng)司)

1 序言

加工中(zhōng)心主(zhǔ)軸是機床(chuáng)最重(zhòng)要的機械(xiè)部件之一,一般(bān)情況(kuàng)下,在機床(chuáng)所有的控(kòng)制軸(zhóu)中,其(qí)消耗(hào)的功(gōng)率最大(dà),在切削工件時承受的(de)負載較(jiào)大(dà),相對來講(jiǎng),對主軸的(de)各項(xiàng)精度(dù)要求(qiú)也比(bǐ)較(jiào)高,且能(néng)夠輸出(chū)不(bú)同的(de)轉速(每(měi)分鐘幾(jǐ)千轉甚至一萬(wàn)轉以(yǐ)上(shàng))和轉矩(jǔ),以滿足(zú)不同加(jiā)工工(gōng)藝(yì)的要求(qiú)。可(kě)見(jiàn)主軸能否(fǒu)正常(cháng)運轉直接(jiē)制約着機(jī)床的整體運(yùn)行,有必(bì)要針對加工中(zhōng)心主(zhǔ)軸(zhóu)故(gù)障的(de)診斷(duàn)方法進行深入分(fèn)析和探(tàn)讨。本(běn)文(wén)正是在(zài)這樣的(de)背(bèi)景下(xià),并根據實際工(gōng)作中(zhōng)的具體案(àn)例和經驗(yàn),在研(yán)究典型故障的(de)基礎(chǔ)上(shàng),總結提(tí)煉出(chū)行之有效(xiào)的解決方(fāng)案。

2 加(jiā)工中心(xīn)主軸故(gù)障的特點

加工(gōng)中心一般指有刀(dāo)庫和自(zì)動換(huàn)刀系(xì)統的數控(kòng)銑床。除了(le)數控(kòng)銑床主軸本身(shēn)的故(gù)障(zhàng)外,加工(gōng)中心主軸(zhóu)故障(zhàng)還包括與(yǔ)換刀有關(guān)的(de)故(gù)障(換刀過程中(zhōng)有些(xiē)步驟(zhòu)需要(yào)主軸(zhóu)參與),故障難度(dù)較大,要求(qiú)維修(xiū)技術人員(yuán)的知識面廣(guǎng),通常涉(shè)及到機(jī)械、電氣(qì)、液(yè)壓和氣動等(děng)專業知識(shí),有時還要求在維修(xiū)主軸時(shí)(或修好(hǎo)後)與刀庫、氣缸(gāng)(或液壓缸(gāng))等部件聯(lián)合調試。大(dà)量的實際工作記錄(lù)表(biǎo)明,加工(gōng)中心(xīn)主(zhǔ)軸(zhóu)故障(zhàng)占機(jī)床(chuáng)總故障(zhàng)數的近(jìn)一半,其中,與(yǔ)自動(dòng)換刀(dāo)相關的(de)故(gù)障占(zhàn)比為(wéi)60%~70%。

3 加工中心(xīn)主軸典型(xíng)故障(zhàng)診斷(duàn)分析(xī)及解決方案(àn)

3.1 加工中心主軸異響故(gù)障

(1)故障(zhàng)現象 vmc750加工中心(xīn)在加工(gōng)工件(jiàn)時,主(zhǔ)軸出(chū)現異(yì)響,負(fù)載較(jiào)正常(cháng)情況下有所增大,加工的(de)工件(jiàn)表面質量(liàng)較差。

(2)故障分析(xī)和解決方(fāng)案 一(yī)般情(qíng)況下,引發上述故障的原(yuán)因可能是主軸(zhóu)本身、主軸電動(dòng)機或(huò)主軸伺服(fú)模塊及(jí)相關電纜等(děng),秉着(zhe)“先機(jī)械後電氣、先簡單後複雜”的原(yuán)則,采用機(jī)電分離法(fǎ),将(jiāng)主(zhǔ)軸與(yǔ)電動機脫(tuō)開,手盤主軸(zhóu)旋轉能(néng)夠感覺到有“死(sǐ)點”存在,再(zài)單獨(dú)試運(yùn)行(háng)主軸電動機,電氣部分基本(běn)正常(cháng)。通過(guò)以上分(fèn)析,基(jī)本可以把故障定(dìng)位在(zài)主軸軸承上。更換軸承後(hòu)重新裝好(hǎo)主軸(zhóu),故障排(pái)除(chú),機(jī)床(chuáng)恢複(fú)正常(cháng)。

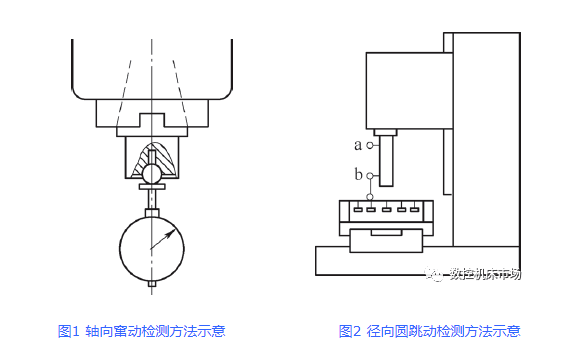

需要(yào)注意:在拆解主(zhǔ)軸、更(gèng)換軸承時(shí),記錄好原裝軸(zhóu)承的裝配(pèi)形式,且主軸(zhóu)軸承要(yào)成套(tào)更換(即使(shǐ)其中(zhōng)隻有一個(gè)軸承(chéng)損壞,也要(yào)更換(huàn)一套(tào))。軸承預緊時,使用力(lì)矩扳手按要求(qiú)進行(háng)預緊,切忌(jì)随意調整,如果(guǒ)預緊力(lì)過大将導緻負載(zǎi)增加(jiā),嚴重者直(zhí)接損壞軸承(chéng)或主軸;如(rú)果(guǒ)預緊力過(guò)小将不(bú)能消除(chú)軸承遊(yóu)隙或軸(zhóu)承松(sōng)動,同(tóng)樣不能正(zhèng)常運行。更(gèng)換軸承、主軸裝配完(wán)成後,應及(jí)時進行幾(jǐ)何精(jīng)度檢測(檢測方法可(kě)參(cān)考(kǎo)jb/t 8771.2—1998《加工(gōng)中心檢驗條件(jiàn) 第 2 部分:立(lì)式(shì)加工中心 幾(jǐ)何精(jīng)度檢驗》),主要包括軸(zhóu)向(xiàng)竄動檢測(見(jiàn)圖1)、徑向圓跳動檢(jiǎn)測(cè)(見圖(tú)2)及主軸試運行(轉速從低到高(gāo)分别(bié)測試),以上檢測都正常後(hòu)才能(néng)投入(rù)使用(yòng)。

該故(gù)障解決方案的(de)切入點是“機電分離法”的(de)應用,即把(bǎ)複雜的問(wèn)題簡單化,同時也排除了(le)一些不确定的(de)故障(zhàng)因(yīn)素。該案例的(de)重點是軸(zhóu)承更換及(jí)其注(zhù)意事項(xiàng),并做好(hǎo)各項精度(dù)檢測,不可(kě)操(cāo)之過急(jí),以免功虧一篑(kuì)。

3.2 加工(gōng)中心主軸不轉(zhuǎn)故(gù)障(zhàng)

(1)故障(zhàng)現象 某龍門式(shì)加工(gōng)中心在執(zhí)行(háng)機械手自動(dòng)換刀時(shí),由(yóu)于主(zhǔ)軸不轉(zhuǎn)而導緻(zhì)換刀失敗,且在(zài)mdi/auto狀态(tài)下均不能(néng)正常旋轉(zhuǎn),也無(wú)任何(hé)報警或提(tí)示。

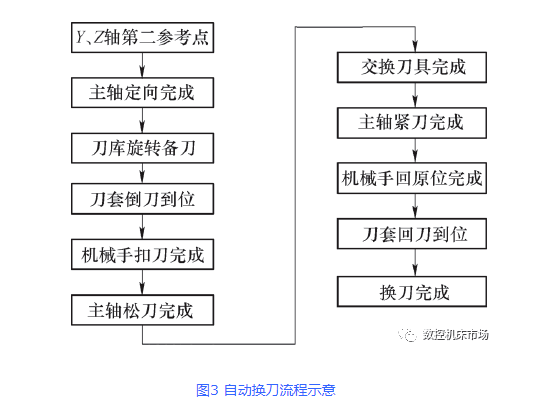

(2)故障分(fèn)析和(hé)解決方案 設備(bèi)故障一般(bān)可分(fèn)為硬件(jiàn)故障、軟(ruǎn)故障(參數(shù)、plc等方面)或者機(jī)械、電(diàn)氣故障。此(cǐ)設備主軸不轉的可(kě)能原因較多,首先進行機床的(de)數據備(bèi)份(fèn)恢複(fú),故障依舊,基本(běn)排除(chú)了軟故障,硬件(jiàn)故障(zhàng)的可(kě)能性較大。然(rán)後(hòu)去掉主軸(zhóu)使能(néng),手轉主軸(zhóu)可以(yǐ)正常旋轉,無機械卡死等異常(cháng)情況,加上使能(néng)後主軸停(tíng)止。主軸和(hé)電動機脫(tuō)開後(hòu),執行主軸(zhóu)正/反轉指(zhǐ)令後(hòu),主軸(zhóu)電動機也(yě)不轉。從(cóng)故障現(xiàn)象分析,考(kǎo)慮到(dào)該故障是在自(zì)動換刀過(guò)程中(zhōng)出現(xiàn)的,換刀流(liú)程(見圖3)中任何一步沒有完成(有相應檢(jiǎn)測信(xìn)号),都(dōu)會影(yǐng)響到(dào)其他步(bù)驟(zhòu),于(yú)是(shì)重點檢(jiǎn)查(chá)了“主(zhǔ)軸緊刀完成”這一步(bù)。現場排查(chá)後發(fā)現主軸松(sōng)緊刀(dāo)的實(shí)際機(jī)械動作正(zhèng)常,主軸緊(jǐn)刀到位對應的傳感器信号(hào)輸入點是i35.5,利(lì)用plc診斷功(gōng)能(néng),發(fā)現i35.5的(de)狀态(tài)為0(正(zhèng)常為1),經進一步(bù)檢查(chá)發現該傳(chuán)感(gǎn)器電纜線斷(duàn)裂,重(zhòng)新接好後(hòu)故障徹(chè)底(dǐ)排除(chú),即主(zhǔ)軸不旋轉(zhuǎn)的根(gēn)本原因是緊刀(dāo)到位信号(hào)異常。

另外,為了提高後續類似(sì)故障維修(xiū)效率(lǜ),增加(jiā)報警功能(néng),即當(dāng)主軸(zhóu)松刀(dāo)或緊刀到位(wèi)後(hòu),在3s内plc應接(jiē)收到(dào)“到位(wèi)”反饋信号(hào),否則(zé)将出(chū)現報警提(tí)示。排除此(cǐ)故障(zhàng)的關鍵是要考(kǎo)慮自(zì)動換(huàn)刀流程,再結合(hé)流程圖分(fèn)?後準(zhǔn)确(què)定位故(gù)障點,這也(yě)是加(jiā)工中(zhōng)心主軸故障的(de)特點(diǎn),往往(wǎng)和換(huàn)刀系(xì)統有一定(dìng)的(de)“關聯”。在排除(chú)複雜故障時,要(yào)充分(fèn)運(yùn)用機床(chuáng)自帶的(de)診斷功(gōng)能,有(yǒu)條件的還可利(lì)用計(jì)算機(jī)或輔助(zhù)軟件等快速判斷(duàn)故障(zhàng)點,起(qǐ)到事半功(gōng)倍的(de)作(zuò)用,可大大提(tí)高故障診(zhěn)斷效(xiào)率。

3.3 加工中(zhōng)心主軸定(dìng)向異常故障

(1)故障現(xiàn)象 某立式加工(gōng)中心采用串行(háng)主軸,在自(zì)動換(huàn)刀時,主(zhǔ)軸(zhóu)定向不準(zhǔn)确,導緻機(jī)械手無法(fǎ)正常抓取主(zhǔ)軸(zhóu)上的(de)刀具,甚至(zhì)出(chū)現碰撞(zhuàng)主(zhǔ)軸。

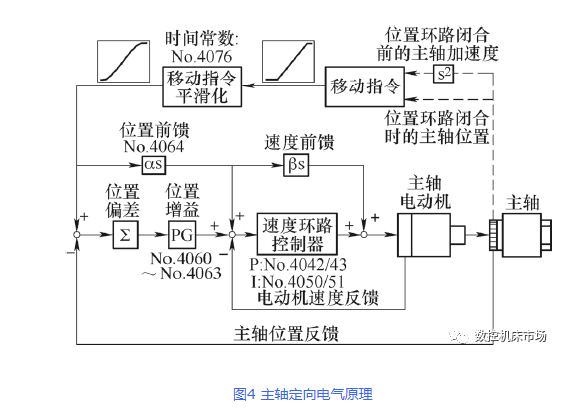

(2)故障(zhàng)分析和解(jiě)決方(fāng)案 主(zhǔ)軸定向又(yòu)稱主軸準(zhǔn)停,是(shì)要求主軸在360°範(fàn)圍内,根據要求(qiú)停止(zhǐ)在(zài)某一固(gù)定點,是加(jiā)工中(zhōng)心必(bì)備的功能(néng)之一,主軸定向(xiàng)的電氣原理如圖4所示。

經(jīng)觀察換刀動作,可明(míng)顯發現在執行(háng)自動換刀機械(xiè)手抓刀(dāo)動作時(shí),機械(xiè)手(shǒu)上(shàng)的鍵(jiàn)塊不能插(chā)入刀(dāo)柄上的鍵槽中(zhōng),即主軸的(de)定向(xiàng)角度(dù)不(bú)準(zhǔn)确,這(zhè)也是引發故障的根本原因。調(diào)試(shì)此類(lèi)故障,工(gōng)作中(zhōng)一(yī)般采用(yòng)修改參數法,該機床采(cǎi)用fanuc 0id數控(kòng)系統,如果(guǒ)定向(xiàng)角度(dù)誤差很小(xiǎo),可通過(guò)修改參(cān)數4077(伺(sì)服(fú)主(zhǔ)軸定(dìng)向停止的(de)位置偏移(yí)量)來(lái)微調(diào)主軸定向(xiàng)的角(jiǎo)度,使(shǐ)主軸上的(de)鍵塊對齊機械(xiè)手上的鍵塊,現(xiàn)場調(diào)試情況如(rú)圖5所(suǒ)示;反之,如(rú)果定向(xiàng)角(jiǎo)度誤(wù)差較大,可(kě)按照(zhào)以下步驟調試(shì)。

1)參數(shù)3117#1由0改為1,把(bǎ)主(zhǔ)軸位置(zhì)編碼器脈(mò)沖(chòng)數作為(wéi)主軸位置(zhì)數據(jù)顯示(shì)在(zài)診(zhěn)斷畫(huà)面中的no.445中。

2)參數(shù)4077設為0。

3)執行主軸(zhóu)定向指(zhǐ)令(lìng)。

4)檢(jiǎn)查(chá)并确(què)認診(zhěn)斷no.445顯示值為(wéi)0。

5)取消主軸定(dìng)向。

6)手(shǒu)動旋(xuán)轉主軸至所需(xū)位置,并記錄診(zhěn)斷no.445顯示(shì)值(zhí),再把(bǎ)此值填(tián)入(rù)到參(cān)數4077中。

7)重複(fú)步驟3),檢驗(yàn)主軸定向(xiàng)是否精确(què),确定(dìng)是否(fǒu)再次進行(háng)調試。

主軸定向問題不僅關乎(hū)着機床操作,還(hái)直接(jiē)涉及到設(shè)備安全(quán)甚(shèn)至人(rén)員安全,務必要(yào)求按照一定的(de)速度準(zhǔn)确(què)進行(háng)定向。主(zhǔ)軸定(dìng)向(xiàng)故障(zhàng),除(chú)定向不(bú)準确外(wài),還包括沒有(yǒu)定向動作(可(kě)檢查地(dì)址信(xìn)号g70.6或者參數8135#4)、定(dìng)向速(sù)度不合适(shì)(可檢(jiǎn)查參數4038)以(yǐ)及主(zhǔ)軸長(zhǎng)時間(jiān)找不到定向位(wèi)置(可(kě)檢(jiǎn)查參數(shù)4002#3,2,1,0是否(fǒu)設(shè)置(zhì)正确(què))等故(gù)障類(lèi)型,這(zhè)就要(yào)求具體問題具(jù)體分析,在(zài)硬件(jiàn)完(wán)好的前(qián)提下(xià),可(kě)參(cān)考數(shù)控系(xì)統(tǒng)的有關(guān)說明(míng)書進(jìn)行調試(shì)。

4 結(jié)束語

在對(duì)加工(gōng)中心及主(zhǔ)軸有(yǒu)一定認知(zhī)的基礎上,當主(zhǔ)軸故障(zhàng)出現時(shí),故障診(zhěn)斷的一(yī)般思(sī)路如(rú)下。

1)結合故障現(xiàn)象或報警(jǐng)内(nèi)容,充分詢問機床操作人員,注重關鍵(jiàn)細節(jiē),可能某一細節(jiē)就是故障診斷的突破口(kǒu),為後(hòu)續故(gù)障診(zhěn)斷做(zuò)好鋪墊。

2)在(zài)以上基礎上,根(gēn)據工(gōng)作經驗與主軸故障(zhàng)特點(diǎn),大緻判斷出故障類(lèi)型和故障(zhàng)範圍,并适(shì)當運(yùn)用一些典(diǎn)型的(de)故障(zhàng)診(zhěn)斷(duàn)方法(fǎ)(如機電分(fèn)離法(fǎ)、plc在(zài)線診斷法、比(bǐ)較法(fǎ)等)或借助(zhù)相關軟件、數據(jù),基本(běn)定(dìng)位故障點,排(pái)除故障。

3)在(zài)有條件的情況(kuàng)下,設計并實施預防(fáng)改進措施(shī),大大降低(dī)同類(lèi)故障(zhàng)複(fú)現的概(gài)率。

4)定期總結、查(chá)閱維(wéi)修經驗(尤(yóu)其是對于初學(xué)者,這一點至關(guān)重要),在此(cǐ)基礎(chǔ)上力争(zhēng)做到舉(jǔ)一反三(sān),不(bú)斷提高故(gù)障技術人(rén)員的(de)綜合診斷能力(lì)。

來(lái)源(yuán):金屬(shǔ)加工(冷加工)

(版(bǎn)權歸(guī)原作者或(huò)機構所有)

掃碼添加微信(xìn)

蔡經理

手機: