2023-02-01

姚福廣

摘 要:對門座(zuò)式起(qǐ)重機旋轉驅動(dòng)機(jī)構中的(de)常見故障(zhàng)原(yuán)因進行(háng)分析,針對(duì)其中(zhōng)的隐(yǐn)蔽性(xìng)故障(zhàng),呆用行之(zhī)有效(xiào)的(de)診斷方案,如(rú):采用電流(liú)監測器對(duì)錐(zhuī)盤(pán)打滑故障進行(háng)監控;引入時域波形(xíng)分析和頻(pín)譜分(fèn)析法(fǎ)對立式(shì)行(háng)星減速箱(xiāng)進行故障(zhàng)的分析和(hé)診斷(duàn)。

關鍵詞:門(mén)座(zuò)式起(qǐ)重機;隐(yǐn)蔽性故(gù)障;錐(zhuī)盤(pán);頻譜(pǔ)分析

門座式起重(zhòng)機(jī)主要(yào)應用(yòng)于(yú)港(gǎng)口裝(zhuāng)卸單件貨或散(sàn)裝物件,其(qí)自身(shēn)體積較大(dà),以港(gǎng)口廣泛(fàn)使(shǐ)用的(de)mq25型門機為例,其z大(dà)高度達53.1m、重量(liàng)達430t。門座式起(qǐ)重機主要由旋轉機構、起(qǐ)升機構(gòu)、臂架(jià)變幅機構(gòu)以及運行機構(gòu)四大(dà)機構組成(chéng)。

旋轉機構(gòu)是門座式起重機的重要工作(zuò)機構(gòu)之一(yī),它(tā)的作用(yòng)是使起吊的貨(huò)物圍繞起重機(jī)的旋(xuán)轉中(zhōng)心作(zuò)旋轉運動,達到在(zài)水平面運送(sòng)貨物的目的(de),并(bìng)與起升(shēng)、變幅、運行機構(gòu)配合操(cāo)作,把(bǎ)貨物運送(sòng)到起重機有效(xiào)工作範圍(wéi)内的(de)任意(yì)地點。旋轉(zhuǎn)機構(gòu)包(bāo)括(kuò)支承裝置和驅動機(jī)構兩大部分,其(qí)中驅動機構的(de)原動機為(wéi)立式(shì)電動機,傳動裝(zhuāng)置由極限(xiàn)力矩聯軸器、立式行(háng)星減速箱、開式小齒輪組成。

1 旋(xuán)轉驅(qū)動機(jī)構常(cháng)見故(gù)障分析

1.1 卧(wò)式制動器故障(zhàng)

1.1.1 刹車總泵(bèng)、分泵失效

刹車泵主(zhǔ)要故障有:漏油,由于泵(bèng)體内的(de)皮碗(wǎn)疲勞(láo)損壞(huài)、管接頭(tóu)松動(dòng)所(suǒ)緻;壓(yā)力不足,液(yè)壓元件(jiàn)内有空氣混(hùn)入所緻。

1.1.2 拖(tuō)刹

在(zài)旋轉(zhuǎn)機構正常(cháng)運行(háng)時,制動瓦(wǎ)塊(kuài)與制動(dòng)輪之間打開間(jiān)隙較小(xiǎo),在旋轉過程中仍然存(cún)在制動力(lì)矩。這種現象主要是(shì)由于制動(dòng)器手輪定位槽(cáo)或定(dìng)位銷損壞(huài),造成(chéng)制動臂和制動(dòng)瓦塊無法(fǎ)正常複位(wèi)所緻。

1.2 極限(xiàn)力矩聯軸器故(gù)障

1.2.1 聯軸器(qì)内側(cè)錐盤打滑

極(jí)限(xiàn)力矩(jǔ)聯軸器,顧(gù)名思義可(kě)以将旋轉(zhuǎn)機構傳遞(dì)的扭矩限制在一個額定範圍(wéi)以内(nèi),比如m10-30型門機的(de)極限力矩(jǔ)聯軸(zhóu)器的額定(dìng)扭矩為549±49n•m。聯軸器(qì)的扭(niǔ)矩是由制(zhì)動輪内(nèi)錐面與錐盤(pán)外(wài)錐(zhuī)面之(zhī)間的(de)摩擦(cā)力所(suǒ)提供(gòng)的,如(rú)果其(qí)摩擦(cā)力(lì)不足(zú)就(jiù)會導緻該聯軸器無(wú)法(fǎ)傳(chuán)遞額(é)定的扭矩,使錐盤發(fā)生打滑。

1.2.2 彈(dàn)性柱銷組件損(sǔn)壞

彈性柱(zhù)銷組(zǔ)件中彈性體在(zài)正常(cháng)情況(kuàng)下的(de)使用(yòng)壽命可以(yǐ)達到(dào)六個月左(zuǒ)右,但受(shòu)一(yī)些特殊因素的影響(xiǎng),會使(shǐ)彈性體異常損壞。如果沒(méi)有及時更換彈性體(tǐ)的(de)話(huà),柱銷會與柱銷孔直(zhí)接撞(zhuàng)擊(jī),從而造(zào)成柱銷(xiāo)和制動(dòng)輪的損壞。引起(qǐ)彈性體損(sǔn)壞的主要因(yīn)素有:(1)由(yóu)于裝配不(bú)規範,電動機半聯軸(zhóu)器與(yǔ)制動(dòng)輪的(de)同心(xīn)度(dù)達不到(dào)要求;(2)極(jí)限聯軸器發生(shēng)打(dǎ)滑時(shí),制動輪(lún)與錐盤(pán)相互(hù)摩擦産生大量的熱量,使(shǐ)得聯(lián)軸節的溫度急劇升(shēng)高,嚴(yán)重的可(kě)達250℃以上(shàng)。彈性體在高溫、高壓的作(zuò)用下(xià),幾個工(gōng)班就會失效(xiào)。

1.2.3 制動輪擺(bǎi)動

制動(dòng)輪上方(fāng)軸端的(de)緊固螺母和鎖緊(jǐn)墊圈松動,平面滾動軸承損壞,錐盤下方(fāng)的大螺母(mǔ)松動(dòng)都會使制(zhì)動輪的軸向産(chǎn)生間隙從(cóng)而發(fā)生擺(bǎi)動。

1.3 立(lì)式行(háng)星減速箱(xiāng)故障(zhàng)

1.3.1 漏油

門(mén)機在包(bāo)裝件、鋼軌、鋼闆等人機(jī)配(pèi)合作(zuò)業中(zhōng),對貨物起(qǐ)吊、放置位置的(de)精确度要(yào)求(qiú)很高,因(yīn)此(cǐ)要頻繁(fán)地操(cāo)作(zuò)旋(xuán)轉機(jī)構來(lái)做到良好的配合。使(shǐ)得立(lì)式行(háng)星減速箱(xiāng)受到頻繁(fán)的正(zhèng)反轉(zhuǎn)沖擊,從而(ér)造成減速(sù)箱箱(xiāng)體連接(jiē)處、軸與(yǔ)油封(fēng)配合(hé)處出(chū)現松動或(huò)出現(xiàn)間隙,出(chū)現(xiàn)漏油(yóu)的現(xiàn)象(xiàng)。

1.3.2 齒輪及(jí)齒輪(lún)軸故障

引(yǐn)起齒輪故(gù)障的(de)主要原因(yīn)分為(wéi)兩大類:類(lèi)是由(yóu)于制造和裝配如齒(chǐ)輪配合偏(piān)差大等原因(yīn)造(zào)成的故障:第二(èr)類是由于齒輪(lún)長期齧(niè)合(hé)運行(háng)而造(zào)成的故障(zhàng)。相互齧合(hé)的輪(lún)齒之間有(yǒu)相對的滾動(dòng)和滑動(dòng),而相對滑(huá)動産生(shēng)的摩擦力在(zài)齒輪(lún)節點(diǎn)兩側(cè)的方(fāng)向是相反(fǎn)的,從(cóng)而(ér)在(zài)輪齒上形(xíng)成脈沖式(shì)的作用力(lì)。根據(jù)以上故障原因(yīn),将立式行(háng)星減(jiǎn)速箱的齒(chǐ)輪故(gù)障分(fèn)類如下:

(1)齒(chǐ)輪齒面磨(mó)損,故(gù)障機理(lǐ)是直(zhí)徑(jìng)大于(yú)30um的磨料造(zào)成的磨(mó)料磨損(sǔn)。

(2)齒面膠合和劃(huà)痕

由(yóu)于(yú)門(mén)機旋轉機(jī)構的(de)載荷(hé)大,加之不(bú)良的話齒面油膜容(róng)易發(fā)生破(pò)裂,在(zài)摩擦(cā)和(hé)表面壓(yā)力的作用下(xià)産生高(gāo)溫,使(shǐ)接觸(chù)區域内的金屬出現局部熔焊(hàn),形成劃痕和膠(jiāo)合。

(3)輪齒彎曲疲(pí)勞與斷齒

輪齒(chǐ)在承(chéng)受載(zǎi)荷時(shí),如同是懸臂梁(liáng),在齒根(gēn)部受到(dào)脈沖循環(huán)的彎曲應力作用。當(dāng)這種周(zhōu)期(qī)性的應力過(guò)高(gāo)超過(guò)齒輪材料(liào)的彎(wān)曲疲勞極(jí)限時(shí),就會在齒(chǐ)根部(bù)引起(qǐ)疲(pí)勞裂紋(wén),并逐步延(yán)伸以(yǐ)緻發生斷齒。此(cǐ)外,由于門機調(diào)整起吊(diào)位(wèi)置的(de)需要,旋(xuán)轉機構頻繁地起動和(hé)制動也(yě)可(kě)能會引起斷(duàn)齒。

(4)傳動(dòng)軸斷裂、花(huā)鍵斷裂

門(mén)機(jī)的操作(zuò)不當(dāng),尤其是門(mén)機司機“倒檔刹(shā)車”的違(wéi)規操(cāo)作使立式(shì)行(háng)星減(jiǎn)速箱的(de)輸出齒輪軸(zhóu)、花鍵受到(dào)極大的沖(chòng)擊力(lì),是發生傳動軸(zhóu)斷裂和(hé)花(huā)鍵斷(duàn)裂的(de)重要原因(yīn)。

1.3.3 軸承磨損

由于(yú)滾動軸承的材(cái)料缺陷、加工或(huò)裝配不當、不良(liáng)、水分和異物侵(qīn)入、腐(fǔ)蝕以及過載等(děng)原因(yīn)都有可能(néng)導緻(zhì)軸承(chéng)的損壞。此(cǐ)外,即(jí)使軸承的裝配和運行(háng)均處于(yú)正常狀(zhuàng)态,在長(zhǎng)期運轉後軸承也會出現疲勞(láo)剝落(luò)和(hé)磨(mó)損等(děng)現象(xiàng)。軸承(chéng)的具(jù)體故障類(lèi)型?:磨(mó)損、滾(gǔn)道及附(fù)近(jìn)表面塑性變形(xíng)、表面腐(fǔ)蝕、軸承(chéng)零件(jiàn)斷裂(liè)、軸承零件(jiàn)膠合、保持(chí)架損壞、接(jiē)觸面疲勞剝落等。

2 隐(yǐn)蔽性故(gù)障(zhàng)的創新診斷方法

2.1 采(cǎi)用電流監(jiān)測裝(zhuāng)置監控極限力(lì)矩聯軸(zhóu)器錐盤打滑故(gù)障(zhàng)

極限(xiàn)力矩(jǔ)聯軸器錐(zhuī)盤(pán)出現打(dǎ)滑的(de)初期,通過耳(ěr)聞(wén)、觸摸等感(gǎn)官檢(jiǎn)查難以(yǐ)做出準确的(de)判斷。然而如果沒有及時(shí)發現(xiàn)的(de)話,就(jiù)會(huì)使故障變得嚴(yán)重化(huà),比如:制動(dòng)輪和錐盤(pán)報廢(fèi)、聯軸(zhóu)器彈性體(tǐ)頻繁損(sǔn)壞等(děng)。因(yīn)此,我們(men)創(chuàng)新引(yǐn)入一套旋(xuán)轉電(diàn)動機電流監測(cè)裝置(zhì)對其進行(háng)監控。

裝(zhuāng)置原理(lǐ):在旋轉機(jī)構起(qǐ)動時,如果極限(xiàn)聯軸器的(de)錐盤(pán)打滑無(wú)法傳遞(dì)額定扭矩,那麼旋轉電動(dòng)機的負載(zǎi)也(yě)會(huì)低于正常(cháng)起動時的(de)負載。根據電動(dòng)機相(xiàng)電流與電(diàn)動機的負載成(chéng)正比的原(yuán)理,我(wǒ)們可以通過電(diàn)動(dòng)機起動時相(xiàng)電流值的大小來判斷錐盤是(shì)否出現打(dǎ)滑。

已(yǐ)知一(yī)台(tái)m10-30型門機(jī)左側旋(xuán)轉(zhuǎn)機構錐盤發(fā)生打(dǎ)滑(huá),旋轉電動(dòng)機額(é)定電壓(yā)為(wéi)380v,額定(dìng)電流(liú)為(wéi)40a。在(zài)負載(zǎi)起動瞬間對其(qí)左右兩個電動(dòng)機進(jìn)行檢測發現:右側電(diàn)動機(jī)的相(xiàng)電流值在60-75a之間;左側(cè)電動機的(de)相電流值(zhí)在30-40a之間。以(yǐ)上檢(jiǎn)測結果(guǒ)可(kě)以清(qīng)楚地看出(chū),左側(cè)錐盤(pán)打(dǎ)滑一側(cè)電動機(jī)的相電(diàn)流值比右(yòu)側正(zhèng)常值低20-45a,符合之前的(de)推論。電流(liú)監測(cè)裝置由安裝在(zài)電動機(jī)電(diàn)源線上的(de)電流(liú)互感(gǎn)器(qì)、安(ān)裝在(zài)駕駛(shǐ)室内的電(diàn)流對比(bǐ)裝置以(yǐ)及與之配(pèi)套(tào)的(de)繼電器(qì)等(děng)元件組成。

2.2 立式行星(xīng)減速箱體故障(zhàng)的時域波形分(fèn)析和頻譜分析(xī)法

立式行(háng)星減速箱箱體是密封的結構,通過(guò)感(gǎn)官無法對減(jiǎn)速箱内部故(gù)障(zhàng)做出(chū)準确的判(pàn)斷,在此(cǐ)引(yǐn)入振(zhèn)動信(xìn)号的時域(yù)波形分析和頻譜分(fèn)析(xī)的方法(fǎ),對該(gāi)減速(sù)箱進(jìn)行故障(zhàng)診斷。減(jiǎn)速箱的傳動軸(zhóu)、齒輪和軸(zhóu)承在(zài)工作時,都伴随着振(zhèn)動的(de)産生(shēng),若發(fā),一故障時(shí),通常(cháng)會引起振(zhèn)動(dòng)的異常增大(dà),振動(dòng)信号的能(néng)量分(fèn)布發(fā)生變(biàn)化。減速箱(xiāng)特征頻率(lǜ)主(zhǔ)要包括(kuò)軸頻(pín)、齒輪(lún)的齧(niè)合頻(pín)率(lǜ)以及軸(zhóu)承的内、外圈和(hé)滾動體、保持架的頻率。它們和(hé)諧(xié)頻、邊頻相結(jié)合,成為(wéi)對故障判定的依(yī)據。

在我公司一(yī)台m10-30型(xíng)門機旋轉立式(shì)行(háng)星減速箱周(zhōu)期性異響(xiǎng)的檢(jiǎn)查中(zhōng),采(cǎi)用了時(shí)域波形分(fèn)析的(de)方法(fǎ)對其進行故障(zhàng)診斷。旋轉(zhuǎn)電動機額定(dìng)旋(xuán)轉頻率(lǜ)為(wéi)11.9hz,立式(shì)行星(xīng)減(jiǎn)速(sù)箱中各齒輪齒數為(wéi):高速級(jí)太陽輪(lún)z1=18、行星輪z2:51、中心齒輪z3=120;低(dī)速級(jí)分别(bié)為z4=20、z5=37、z6=94。

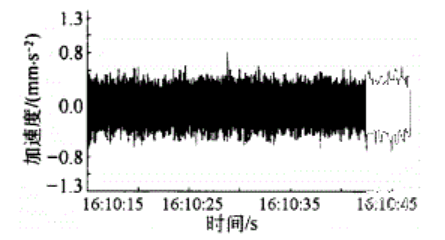

首先,在電動(dòng)機額(é)定轉速時(shí)分(fèn)析(xī)減速箱故(gù)障時(shí)域波形圖(tú)(見圖一),可(kě)以了(le)解到減速箱每(měi)隔4.3s左右有(yǒu)一個(gè)沖擊(jī),這也和之(zhī)前感(gǎn)觀的判斷(duàn)相吻(wěn)合。

對旋轉(zhuǎn)電機軸(zhóu)承、輸入(rù)與輸(shū)出(chū)軸軸承(chéng)進行側試,測得(dé)備軸承處振動(dòng)速度在(zài)2-3mm/s左(zuǒ)右,依(yī)照is02372标準可以确(què)定軸(zhóu)承(chéng)的(de)振動處于良好狀态(tài),因此可以初步确定沖擊聲不(bú)是來自(zì)軸(zhóu)承的振動而是來自(zì)于齒輪齧合處(chù)。

經過(guò)試驗性計(jì)算得出以(yǐ)下結果:在(zài)高(gāo)速級,太陽輪和行星輪(lún)中的(de)一對輪齒(chǐ)重複齧合一(yī)次,需要(yào)太(tài)陽輪(zl=18)旋(xuán)轉5l圈,行星(xīng)輪(z2=51)旋轉18圈;太陽輪旋(xuán)轉的頻率(lǜ)與為(wéi)11.9hz,旋轉51圈的時間為4.28s,剛好與測得(dé)的沖擊間(jiān)隔時(shí)間4.3s吻合。通過以上數(shù)據可以做(zuò)出推斷:沖擊異(yì)響是由(yóu)于高速(sù)級太陽(yáng)輪和一(yī)行星(xīng)輪(lún)齧合不(bú)良引起的(de)。在故(gù)障診斷得出結(jié)論後(hòu),我們對該減速箱進行了(le)解檢,并且也證(zhèng)實了(le)以上推斷(duàn)是正(zhèng)确的。

來(lái)源(yuán):《科協論壇》(下半月)

掃碼添(tiān)加微信

蔡(cài)經理(lǐ)

手機: