2023-12-12

陳金(jīn)剛

來源:電(diàn)機實(shí)用技(jì)術探析(xī)

(版權歸原作者或(huò)機構所有(yǒu))

軸承(chéng)運轉(zhuǎn)過程(chéng)中潤(rùn)滑不足或(huò)潤滑(huá)脂過多(duō);潤滑脂(zhī)中夾有雜(zá)物;轉動部分與靜止部分相擦;軸承走内(nèi)圈(quān)或(huò)外圈(quān)(軸承與(yǔ)端(duān)蓋配合過松(sōng)或(huò)過緊(jǐn));電機軸承(chéng)受軸(zhóu)向力(lì)或(huò)偏斜角過大(dà),引(yǐn)起軸承(chéng)工作(zuò)遊隙的減(jiǎn)小等問題,都會造成(chéng)軸(zhóu)承溫度(dù)增高,噪音,振動加(jiā)大(dà)。

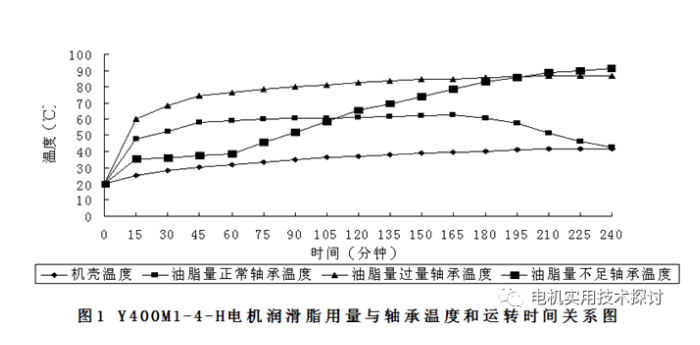

滾動軸承(chéng)潤滑脂填(tián)充(chōng)量可參考(kǎo)下列原(yuán)則:1)一(yī)般軸承内不應(yīng)裝滿潤滑(huá)脂,以裝軸(zhóu)承内(nèi)腔全部空間的(de)1/2-3/4為宜。2)卧式(shì)電機的軸承,填充内(nèi)腔空(kōng)間的2/3-3/4。立式電機的軸承填(tián)充腔内空間的1/2(上側),3/4(下側(cè))。3)在容(róng)易污染的環境(jìng)中,對于低速或(huò)中(zhōng)速(sù)的(de)軸(zhóu)承,要(yào)把軸(zhóu)承(chéng)和軸承盒裡全(quán)部(bù)空間填滿。4)高速軸承(chéng)在裝脂前(qián)應先(xiān)将軸(zhóu)承放在優(yōu)質潤滑油中(zhōng),一般是(shì)在所裝潤(rùn)滑脂(zhī)的(de)基礎油(yóu)中浸(jìn)泡一下,以(yǐ)免(miǎn)在啟動時因(yīn)摩擦(cā)面(miàn)潤滑脂(zhī)不足而引(yǐn)起軸承幹磨(mó)。5)電(diàn)機加(jiā)油時,為了加油(yóu)方(fāng)便和避免加(jiā)油過多,有時隻(zhī)對軸承(chéng)的外側進行(háng)加油(yóu),這時(shí)會因(yīn)電(diàn)機運轉(zhuǎn)時(shí)沒有(yǒu)達(dá)到足(zú)夠的時間,潤(rùn)滑(huá)脂沒有分(fèn)布到(dào)軸承(chéng)的内部,滾(gǔn)動體表面(miàn)形不(bú)成完(wán)整的油膜(mó),導緻電機軸承(chéng)異響,所以加油(yóu)時,最好(hǎo)用(yòng)定量注脂(zhī)機(jī),按軸承(chéng)所(suǒ)需(xū)要的(de)加油(yóu)量,進行定(dìng)量均(jun1)勻加油。電(diàn)機軸(zhóu)承潤滑脂填充量與(yǔ)軸(zhóu)承溫度(dù)和(hé)運轉時間之(zhī)間的關系見圖(tú)1。根據電機起動(dòng)後測量軸(zhóu)承的(de)溫度變化,可以(yǐ)基(jī)本判(pàn)斷軸承(chéng)内部的運轉情(qíng)況及油脂填充(chōng)量是否合适。運(yùn)轉正常的(de)電機(jī)軸承(chéng)所加潤滑(huá)脂的量(liàng),是(shì)電機軸承經過一段(duàn)時間(jiān)的磨(mó)合,溫度升(shēng)高後再下(xià)降(jiàng),而且(qiě)平(píng)穩在一個(gè)較低的溫(wēn)度範圍(wéi);如(rú)果開(kāi)始運(yùn)轉軸承溫(wēn)升就較高(gāo),并持(chí)續在一(yī)個較高(gāo)的溫(wēn)度(dù)範圍(wéi)時,要停下檢查,通(tōng)常是油脂(zhī)過量引起(qǐ);若(ruò)開始溫度基(jī)本沒有升(shēng)高,維(wéi)持在較低(dī)的溫度,運(yùn)轉一段時(shí)間(jiān)後(hòu),溫度(dù)升高(gāo),且居(jū)高不下,則可視為加(jiā)脂量不足(zú)。一般(bān)滾動軸承的加(jiā)脂量不超過軸承空間的(de)80%,相關試(shì)驗證明,加脂(zhī)量為(wéi)軸承空(kōng)間(jiān)的50%-70%最(zuì)為合(hé)适。通過圖(tú)1可以看出(chū),潤滑脂的添加(jiā)量(liàng)過多(duō)或(huò)過少(shǎo)都可(kě)能造成軸承溫(wēn)度高(gāo)。

潤滑(huá)脂中夾有雜質容易(yì)使(shǐ)軸承産生(shēng)雜(zá)音,溫度升(shēng)高。如果在軸承(chéng)保持架内(nèi)存在微小(xiǎo)的(de)剛性物質,會在(zài)電機運行(háng)過(guò)程中引起(qǐ)軸承的滾(gǔn)道損(sǔn)壞,對(duì)滾(gǔn)動軸承的疲勞(láo)壽命和摩擦(cā)、磨損(sǔn)、溫度(dù)、振動(dòng)等(děng)造成重要影響,使電機(jī)振動噪音(yīn)加大(dà),軸承溫(wēn)度升高,最終(zhōng)導緻電機軸(zhóu)承(chéng)過早(zǎo)磨損(sǔn)或燒毀,使(shǐ)軸承(chéng)不能持續(xù)的正(zhèng)常工作(zuò)。分析軸(zhóu)承損壞的(de)原因(yīn)表(biǎo)明,40%左右(yòu)的軸(zhóu)承損壞(huài)都(dōu)與(yǔ)潤(rùn)滑不(bú)良有關。特(tè)别是(shì)電機在保(bǎo)存過(guò)程中,因為(wéi)絕(jué)緣(yuán)漆揮發出(chū)來的酸性(xìng)物質(zhì)在一定的溫度(dù)、濕度下形成腐蝕性(xìng)的(de)物質,把(bǎ)軸承溝道(dào)腐蝕(shí),軸承(chéng)易産生漆(qī)鏽,造成軸承運轉困難,潤滑脂(zhī)失效(xiào),噪音振動(dòng)加大,軸承(chéng)會很(hěn)快損壞(huài)。因此(cǐ),軸承的良(liáng)好(hǎo)潤滑(huá)是減小軸(zhóu)承摩(mó)擦和磨損的有(yǒu)效措施。

電(diàn)機軸(zhóu)承的(de)轉動(dòng)部分(fèn)與靜止(zhǐ)部分相(xiàng)擦易(yì)造成(chéng)軸承(chéng)溫度高,引(yǐn)起電(diàn)機軸承發熱。電(diàn)機軸承與軸承蓋相互摩擦,主(zhǔ)要原因是電機(jī)在軸(zhóu)承蓋的加(jiā)工(gōng)過程中(zhōng)沒有(yǒu)按要求加工或(huò)者在(zài)裝配(pèi)時發生偏心(xīn),導緻電(diàn)機軸承(chéng)轉(zhuǎn)動時,局(jú)部(bù)摩擦。如果(guǒ)是輕微摩擦,軸承會(huì)發熱,拆開(kāi)電機檢(jiǎn)查會發現黑(hēi)色的摩擦(cā)痕迹。如果(guǒ)是由(yóu)于電(diàn)機軸承(chéng)蓋(gài)内圓發生(shēng)偏心(xīn),或者是裝配時(shí)小蓋緊偏(piān),會引(yǐn)起電機摩擦嚴(yán)重。此時(shí)如果電(diàn)機的(de)轉速較高(gāo),在軸承(chéng)相摩擦的地(dì)方會(huì)很快(kuài)發熱變紅(hóng),導緻(zhì)電機摩擦部分(fèn)發生(shēng)形變,直到(dào)停止運轉,如果(guǒ)沒有及時的切(qiē)斷電源,就(jiù)會導(dǎo)緻電機的燒毀。

軸承(chéng)走内圈或(huò)外圈(軸承與端蓋配(pèi)合過松或(huò)過緊(jǐn)),電機軸承裝配(pèi)不(bú)當(dāng)是造(zào)成軸(zhóu)承(chéng)走(zǒu)内圈或外(wài)圈的直接原因。最(zuì)常見的電機(jī)軸承(chéng)裝配(pèi)不當,是在(zài)軸承(chéng)冷裝過程中沒有均勻(yún)敲擊内圈,引(yǐn)起(qǐ)的軸承(chéng)内(nèi)徑(jìng)磨(mó)損(sǔn),導緻(zhì)了電(diàn)機(jī)的軸承(chéng)内圈與軸(zhóu)承間(jiān)的配合失去了(le)原有(yǒu)的過盈量(liàng)或者(zhě)是縮小過(guò)盈量(liàng),出(chū)現了跑内圈的現象;在(zài)電機的端(duān)蓋裝(zhuāng)配過(guò)程(chéng)中,沒有對其進行均勻敲擊(jī),引起(qǐ)的(de)端(duān)蓋軸(zhóu)承(chéng)室與軸(zhóu)承的(de)外圈配合(hé)過松,會出現軸(zhóu)承的(de)跑外圈現(xiàn)象。不(bú)論是軸承的跑内圈(quān)還是(shì)跑外圈,都可能(néng)引起(qǐ)電機在運(yùn)行(háng)過(guò)程中的軸承溫(wēn)度的急劇上升,加速軸承磨損(sǔn),尤(yóu)其是軸(zhóu)承的跑内圈故(gù)障,很容易造成(chéng)軸承磨損(sǔn)嚴重(zhòng)。但為(wéi)保(bǎo)證(zhèng)軸承(chéng)的工作遊(yóu)隙,軸承室(shì)與軸(zhóu)承外(wài)徑的配合(hé)較松(sōng)時,軸承允許有(yǒu)間斷性的(de)外跑現象,一般(bān)情況下不(bú)會造成軸(zhóu)承的溫度上升(shēng)。

電機軸承(chéng)受軸(zhóu)向力(lì)或軸(zhóu)承運轉時的偏(piān)斜角過大,會引(yǐn)起軸承遊隙的減小(xiǎo),造成軸承運轉(zhuǎn)時的(de)溫(wēn)度(dù)增高(gāo)。電機(jī)與軸(zhóu)承配套的零部(bù)件的(de)軸(zhóu)向(xiàng)尺寸累積(jī)誤差和(hé)形位公差超标,會使軸承的滾(gǔn)動體受(shòu)到不(bú)應有的額(é)外力,造成(chéng)軸承(chéng)的軸向遊隙減(jiǎn)小,磨損加(jiā)劇,直(zhí)接表(biǎo)現(xiàn)為軸承(chéng)的振動噪(zào)音加(jiā)大,長時間運行(háng)就會引(yǐn)起(qǐ)軸軸(zhóu)承過(guò)熱,造成軸(zhóu)承過早損壞。

掃碼添加微(wēi)信

蔡經(jīng)理

手機(jī):