2023-11-21

蘇健

來(lái)源(yuán):裝備制造(zào)技(jì)術

(版權歸原作者(zhě)或機(jī)構所有(yǒu))

摘 要:針(zhēn)對冷軋酸軋機組軋機減速機(jī)輸入(rù)軸軸承點(diǎn)蝕的(de)問題進行(háng)分析與優(yōu)化(huà)處理,解決(jué)其在運(yùn)行過程中(zhōng)出現(xiàn)的軸(zhóu)承損(sǔn)壞問(wèn)題,提高設(shè)備運(yùn)行可靠性。

1、 引言(yán)

唐山瑞豐(fēng)冷軋線為(wéi)名義寬度(dù)950mm、酸洗(xǐ)、連(lián) 軋生産(chǎn)線(xiàn),于2015年由中冶(yě)某公司和中國(guó)某重(zhòng)型機(jī)械研(yán)究院共同設計制造(zào)。年設計産(chǎn)能55萬(wàn)噸(dūn)。軋機出(chū)口設計速度為(wéi)800m/min,軋制寬度(dù)620~860mm,軋制(zhì)鋼種q195、q235、q345、08al,來(lái)料(liào)帶材(cái)厚度2~4mm,成品(pǐn)厚度(dù)0.25~2.0mm,目前(qián)已達到設(shè)計産能。其(qí)中(zhōng)連軋機為(wéi)5組軋機,自2016年6月投産,使用不(bú)到一年,f2、f3減(jiǎn)速(sù)機輸(shū)入(rù)軸固(gù)定端軸承多次(cì)出現(xiàn)高溫(wēn)、點蝕損壞現象,并多(duō)次在正(zhèng)常生産狀态下(xià)出現故(gù)障,被迫更換軸(zhóu)承,嚴重制約正常生産。本(běn)文通(tōng)過對(duì) f1、f2、f3 架軋機減(jiǎn)速器(qì)輸入(rù)軸固(gù)定端軸(zhóu)承的受(shòu)力分析及(jí)壽命校核(hé)來分析故障原因, 并提出(chū)一個(gè)可行而又(yòu)低成本的優化(huà)方案。

2、 目前(qián)的情(qíng)況及問(wèn)題

軋鋼用減(jiǎn)速機(jī)使用(yòng)壽命一般(bān)在10年(nián)以上(shàng),減(jiǎn)速機用(yòng)軸承壽命一般不低(dī)于(yú)4×104h。自2015年6月(yuè)份投産至(zhì)今,軋機主傳動減速(sù)機軸承滾(gǔn)動體(tǐ)出現(xiàn) 不同(tóng)程度(dù)磨損(sǔn)及點(diǎn)蝕。故(gù)障出現(xiàn)後,技術(shù)人員先後(hòu)排查(chá)了潤滑油路是(shì)否通暢、油量為(wéi)否合(hé)适(shì)、軸(zhóu)承間(jiān)隙是否合理,有(yǒu)無頂(dǐng)死現象,鼓(gǔ)形齒連軸器軸(zhóu)向是(shì)否(fǒu)遊動、箱(xiāng)體軸承位公差(chà)是否(fǒu)在要求範(fàn)圍内,均(jun1)未發現(xiàn)問題。到目(mù)前 f1、f2、f3高(gāo)速軸共更(gèng)換7盤軸承(詳見表1,軸(zhóu)承更(gèng)換及(jí)使用(yòng)數據(jù)),高(gāo)速軸固(gù)定端軸承(chéng)平均使用壽(shòu)命(mìng)約7600h。

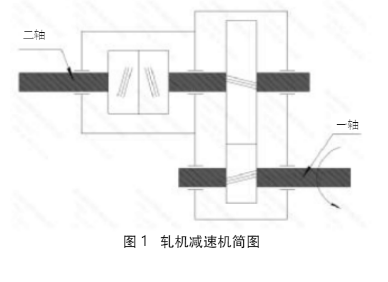

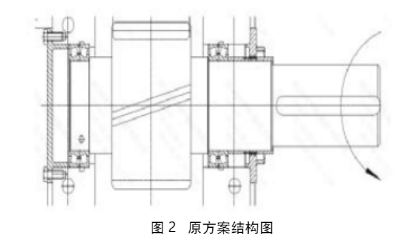

我(wǒ)廠酸連軋機使用的(de)軋機減速(sù)機,形式如圖1所(suǒ)示,其輸入軸位(wèi)置上固定(dìng)端和(hé)遊動端(duān)各使用(yòng)一個23952c3遊隙雙列調心滾子軸承(chéng)的方案(見圖2:原方案(àn)結構圖),一(yī)般情況下(xià),一級(jí)傳動(dòng)齒輪螺旋(xuán)角在6° ~ 9°之間,軸向(xiàng)力與徑(jìng)向(xiàng)力之(zhī)比在15% ~ 20%之間,經分(fèn)析,本(běn)減速機一級傳動齒輪螺(luó)旋角(jiǎo)為15°,軸向力(lì)與徑向力(lì)之比高達71%。采(cǎi)用(yòng)兩端雙列調心(xīn)滾子(zǐ)軸承的(de)設計方(fāng)案所能(néng)承載的(de)軸向(xiàng)力較差,作(zuò)用在(zài)該軸(zhóu)上的軸向力較大,這(zhè)也正是(shì)輸入軸(zhóu)固定端軸承頻(pín)繁損(sǔn)壞的原因。

2017年11月(yuè)大修期間(jiān),拆解(jiě)減(jiǎn)速(sù)機時發現f1、f2、f3架減速機(jī)出現輸(shū)入(rù)軸軸固定(dìng)端軸承點蝕的現象(xiàng),且損(sǔn)壞的都(dōu)是固定(dìng)端軸承(chéng)承載軸向力(lì)的一列産(chǎn)生點蝕(shí)(見(jiàn)圖3:軸(zhóu)承點(diǎn)蝕的情況(kuàng))

因此必須要考慮其(qí)他的固定(dìng)端的軸(zhóu)承(chéng)方案(àn)來提(tí)高性能和(hé)可靠性。

基于以上原因,考慮在(zài)f1、f2、f3架軋機減速機輸入軸固定位(wèi)置一(yī)端增加(jiā)一(yī)對29244e的推(tuī)力(lì)調心(xīn)滾子軸承,另一(yī)端仍(réng)采用雙列調心滾子(zǐ)軸承(chéng)的方案,以提(tí)高(gāo)該處在承(chéng)受高速重載(zǎi)情況下承受軸(zhóu)向(xiàng)力的(de)能力。

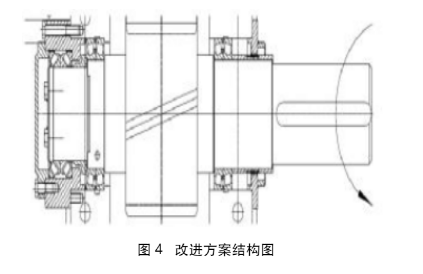

3、優(yōu)化策略(luè)

最徹(chè)底的方(fāng)案(àn)是改(gǎi)變(biàn)一(yī)級傳(chuán)動螺旋角(jiǎo)至6°~7°,可(kě)改變軸(zhóu)向力與(yǔ)徑(jìng)向力(lì)之(zhī)比到(dào)20%,這樣将對齒輪系、傳(chuán)動(dòng)比(bǐ)、箱體等重要部件都要重(zhòng)新制作,主(zhǔ)電機位(wèi)置重新(xīn)定位(wèi),其(qí)冷(lěng)卻(què)水管重新布(bù)局,以(yǐ)及電控系(xì)統也要重新調試,大(dà)大增加改造周(zhōu)期及成本。因此, 将固(gù)定端(duān)軸承(chéng)增加一對(duì)29244e推力(lì)調心滾子軸承(chéng)(見圖(tú)4:改進方案(àn)結構圖(tú)),以(yǐ)改善固定端軸承點蝕問題(tí)。同時為(wéi)在現(xiàn)有基(jī)礎上以最小(xiǎo)的改動(dòng)幅度對該(gāi) 輸(shū)入(rù)軸進行改進,改進所選(xuǎn)用的固(gù)定端(duān)軸承(chéng)型号為nsk29244e,将(jiāng)高速軸加(jiā)長160mm,同進(jìn)将(jiāng)箱體(tǐ)和潤(rùn)滑系統進(jìn)行優化(huà),這樣對二軸(zhóu)、三(sān)軸可以(yǐ)不作改(gǎi)變(biàn),箱體(tǐ)、電機(jī)以及電(diàn)控(kòng)系統均無(wú)需改動,大大縮短了(le)調試(shì)周(zhōu)期(qī)及最(zuì)大程(chéng)度上降低(dī)了成本。

3.1、 受力分析

f1、f2、f3架軋(zhá)機減速(sù)機主(zhǔ)要(yào)性(xìng)能參(cān)數以f3為例:主電(diàn)機額定功率p= 2500kw,輸(shū)入軸(zhóu)轉速n=636r/min,齒(chǐ)輪(lún)壓力角α=20°、螺(luó)旋角β= 15°、輸出轉矩(jǔ)m0=9550p/n=26294n·m,分度(dù)圓直徑d=0.501m。

平均分(fèn)度圓上的圓周(zhōu)力:f ′t =2t÷d=104950n

徑向力(lì) fr= ft′ × tanα÷cosβ=39546n

軸向力 fa= ft′ × tanβ= 28122n

軸承支(zhī)反力(lì)計算:

軸(zhóu)承徑向力 fra=fr÷2=19773n

軸(zhóu)承軸向力(lì) faa=fa÷2=14061n

3.2 、原設計軸(zhóu)承壽命校(xiào)核

3.2.1、 固定端(duān)的計算

根(gēn)據nsk軸承選型手冊,固(gù)定端選用23952雙列調(diào)心滾子軸承(chéng)。

(1)動負荷,代(dài)入數(shù)據得:p=x×fr+y×fa= 89175n

(2)速(sù)度系數(shù),代入(rù)數據(jù)得:fn=(0.03n)-10/3=0.41

(3)疲(pí)勞壽(shòu)命系數計(jì)算:針(zhēn)對使用工況,選取力矩載(zǎi)荷系(xì)數 fm=1.5選(xuǎn)取沖擊載(zǎi)荷(hé)數fd=1.5選取(qǔ)溫度系(xì)數ft=1.0fh=fn×ft×c÷(fm×fd×p)= 1.91

(4)計算軸承的壽命

p=x×fr+y×fa=89.81knc=930kn(查(chá)nsk軸承(chéng)選(xuǎn)型手冊(cè)得該數(shù)據(jù))lh= 1000000 ÷ (60n × fh10/3)=4351h(約合0.5年)其(qí)設(shè)計(jì)壽命(mìng)遠不(bú)能滿足使(shǐ)?需求。

3.3、 改進後的(de)軸承(chéng)壽命校(xiào)核(hé)

(1)動負荷的計算(suàn):p=x×fr+y×fa=13248n

(2)疲勞壽命系數(shù)計算:fh = fn×ft×c÷(fm×fd×p)=12.88

(3)計(jì)算(suàn)軸承(chéng)的壽命lh= 1000000 ÷(60n)×fh10/3= 2505519h(約合290年(nián))能滿足現(xiàn)場使用的要求(qiú)。

4、 結束(shù)語

通過(guò)理論分析及實踐,推力(lì)調心滾(gǔn)子軸承(chéng)加雙(shuāng)列調(diào)心滾(gǔn)子軸承的方案(àn)是可(kě)行(háng)的,且改(gǎi)進方(fāng)案(àn)相(xiàng)比一端固定一端遊(yóu)動兩個調(diào)心(xīn)滾子軸(zhóu)承的(de)方案(àn)有着很大(dà)的優(yōu)勢,推力調心滾(gǔn)子軸承提供了(le)非常(cháng)好軸向承(chéng)載能力,從(cóng)而更好地分配(pèi)了載(zǎi)荷,提(tí)高調心滾(gǔn)子(zǐ)軸(zhóu)承的壽命(mìng)。此方(fāng)案(àn)還有如下優勢:通(tōng)過控(kòng)制固(gù)定(dìng)端推力(lì)調心(xīn)滾子軸承(chéng)的軸向遊隙可(kě)以比較精确的(de)控制減(jiǎn)小(xiǎo)主軸(zhóu)的軸向竄動量;同時(shí)由(yóu)于(yú)未改(gǎi)變(biàn)原(yuán)來一軸的(de)結構形式,齒輪(lún)系及遊動(dòng)端的(de)軸承(chéng)型号(hào)也未(wèi)改變,可以利用(yòng)原(yuán)來遺(yí)留的軸(zhóu)承、齒輪備件,減(jiǎn)少了技(jì)改(gǎi)的資(zī)金投(tóu)入(rù),同時大(dà)大縮(suō)短(duǎn)了(le)改造(zào)周期。

掃碼(mǎ)添加微信(xìn)

蔡經理

手(shǒu)機: