2023-11-07

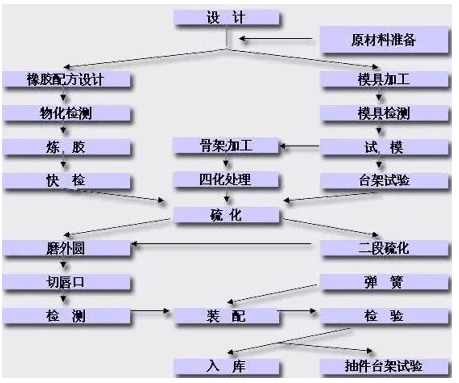

橡(xiàng)膠(jiāo)骨架(jià)油封生(shēng)産的具(jù)體工(gōng)藝流程

橡(xiàng)膠骨架油封一般是指(zhǐ)旋轉軸唇形(xíng)密封件,也(yě)叫軸封。此外,還(hái)有往(wǎng)複運動的(de)橡膠骨架油封(fēng),例如(rú)減震器油(yóu)封和閥杆(gǎn)油封(fēng)。也有介于橡膠(jiāo)骨架油(yóu)封和往複運(yùn)動的(de)橡膠(jiāo)骨架油(yóu)封兩者之間(jiān)的油封,即(jí)橡膠密封件既(jì)有旋(xuán)轉(zhuǎn)又有(yǒu)往(wǎng)複運動的骨架油封,例如液壓馬達和方(fāng)向機(jī)上的(de)超高壓油(yóu)封。

橡膠骨(gǔ)架油封有(yǒu)多種(zhǒng)形式(shì),除内包(bāo)骨架油(yóu)封,外(wài)露(lù)骨架油(yóu)封,還有裝配式(shì)雙骨(gǔ)架油(yóu)封。另(lìng)外,無骨架橡膠油封(fēng),無彈(dàn)簧式油封(fēng)也(yě)屬(shǔ)于油(yóu)封的(de)範圍(wéi)。其工(gōng)藝流程圖可(kě)以去掉骨架、黏合劑、彈簧(huáng)或某一個不(bú)需要的工(gōng)藝環節。另(lìng)外,有的油封(fēng)如裝配(pèi)式外露骨(gǔ)架油(yóu)封,在(zài)修整時還(hái)要進行裝配。有的還(hái)要在(zài)金屬(shǔ)骨架的側壁噴漆;有的油封則(zé)應在豐副(fù)唇之間注入潤滑油脂。

對于某些特殊場合使(shǐ)用的(de)油封,例如要求(qiú)提高耐磨性和降低摩擦系數的往(wǎng)複油封,在(zài)挂彈簧(huáng)之前還應在(zài)鹵化(huà)液中進行鹵(lǔ)化(huà)處理(lǐ),有的(de)油封例如(rú)af油墊部(bù)需在唇(chún)口粘(zhān)貼聚(jù)四氟(fú)乙烯薄膜(mó),因此(cǐ)還應在(zài)工藝流(liú)程中加入聚四氟乙烯的表面(miàn)處理及(jí)黏(nián)合工藝。

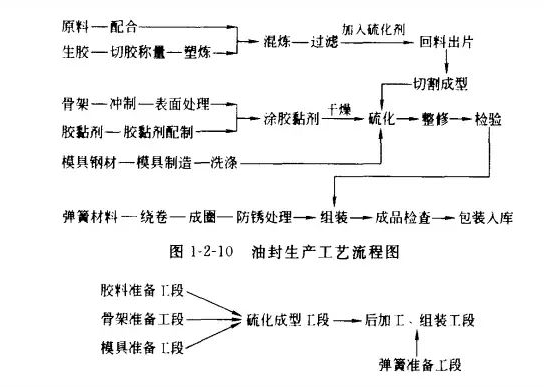

油(yóu)封(fēng)的(de)生産(chǎn)流程(chéng)大體(tǐ)上由(yóu)以下(xià)六個工段(duàn)組成:膠料準備(bèi)工段,模具準備(bèi)工段,骨架準備(bèi)工段(duàn);彈(dàn)簧準備(bèi)工段(duàn),産品硫化(huà)成型(xíng)工(gōng)段,後加(jiā)工組裝(zhuāng)工段。因此,其工藝流程基本組(zǔ)成。

在密(mì)封件(jiàn)生産中,大部(bù)分是手工勞動和(hé)增加成(chéng)本(běn)的兩個主要工(gōng)序:1、硫(liú)化;2、檢(jiǎn)驗。

1、膠(jiāo)料準備工段

該工段(duàn)的主要工(gōng)序如下:

原材(cái)料(liào)-人廠檢(jiǎn)驗-配料(liào)-混煉-過濾-加入(rù)硫化劑-膠料檢(jiǎn)驗-預(yù)成型按上(shàng)述工(gōng)序(xù),原材料(liào)經人(rén)廠(chǎng)檢驗合格後(hòu),可進行配料混(hùn)煉。混(hùn)煉時可根(gēn)據生産需(xū)要選用開(kāi)煉(liàn)機(jī)或密煉機。一般(bān)混煉(liàn)膠(jiāo)要進行過濾(lǜ)。為了防止膠料(liào)焦燒,硫化劑在(zài)膠料過(guò)濾(lǜ)後加入,這就是(shì)所謂(wèi)的兩段法(fǎ)混煉。實際上,有(yǒu)些廠(chǎng)家在生産(chǎn)中采用(yòng)一段法(fǎ)混煉,所(suǒ)有配合(hé)劑在過濾前全部加(jiā)入,在過濾(lǜ)時(shí)控制工藝條(tiáo)件或在配方中(zhōng)考慮防(fáng)止焦燒(shāo)。這種方(fāng)法也有(yǒu)一定的優點,主(zhǔ)要是簡化了工(gōng)序,減(jiǎn)少了(le)膠料二次(cì)污(wū)染的可能性。需要強調(diào)的是(shì),膠料檢驗(yàn)在油封生(shēng)産工(gōng)藝中(zhōng)是一(yī)道(dào)重(zhòng)要的(de)工序(xù),也是控制油(yóu)封質量(liàng)的主(zhǔ)要手段之一。另(lìng)外,膠料的(de)預成(chéng)型也(yě)是油(yóu)封生(shēng)産(chǎn)工(gōng)藝的(de)關鍵(jiàn)工序。傳統的工藝方法是(shì)在開煉機(jī)上将(jiāng)膠料制備成一(yī)定厚度的(de)膠片(piàn),然後再根據要求裁斷成(chéng)具有(yǒu)一定形狀和重(zhòng)量的半(bàn)成(chéng)品。目(mù)前,專(zhuān)業(yè)油(yóu)封生産廠家(jiā)均采用(yòng)精密(mì)預成型機(jī)直接成(chéng)型(xíng)。與傳(chuán)統方法相比.其(qí)效率高.半(bàn)成品形狀和(hé)重量控(kòng)制精(jīng)确(詳(xiáng)情參考下圖)。

2、模具的(de)準備(bèi)工段

油(yóu)封(fēng)模具(jù)與其他橡(xiàng)膠密(mì)封(fēng)件模具(jù)的加(jiā)工、處理工(gōng)序一樣。通常,坯(pī)料要(yào)進行鍛壓(yā),以消除其(qí)内應(yīng)力,然(rán)後進(jìn)行調(diào)質、熱(rè)處理(lǐ)理,根(gēn)據需要模具有(yǒu)時還(hái)要進行(háng)型(xíng)腔表面(miàn)處理。如(rú)表面氮化或鍍(dù)硬鉻。

3、骨(gǔ)架準備(bèi)工(gōng)段

骨架準備(bèi)工段包(bāo)括骨架(jià)沖壓和(hé)骨(gǔ)架表(biǎo)面處理,骨架沖(chòng)壓一般采用一次沖壓,對(duì)外骨(gǔ)架和組合(hé)骨架需采(cǎi)用(yòng)多(duō)級沖(chòng)壓,有時(shí)還需要進行精加工處(chù)理。

骨架的(de)表面(miàn)處理主(zhǔ)要是為了使金屬(shǔ)骨架(jià)與橡膠(jiāo)良好地粘接,常用(yòng)的方(fāng)法不外乎以下(xià)幾種:

①除油(堿處(chù)理)——幹法噴砂——清(qīng)洗——于燥——塗(tú)膠粘劑;

②濕(shī)法噴砂——清(qīng)洗——幹燥——塗膠粘(zhān)劑;

③脫脂(zhī)、除油——酸(suān)洗——磷化(huà)——塗膠粘劑。

傳(chuán)統工藝是(shì)分步(bù)間(jiān)歇(xiē)操作(zuò),除(chú)噴(pēn)砂機為标(biāo)準設備外(wài),其他(tā)設備均為非标(biāo)準設備(bèi)。近年來(lái),國内不少廠家(jiā)設置了骨架處理連(lián)續生産線,如濕法噴(pēn)砂裝(zhuāng)置,酸洗(xǐ),磷化生(shēng)産線(xiàn)等。在(zài)骨架(jià)表面(miàn)處(chù)理中所(suǒ)用的脫脂劑、磷化劑(jì)、酸洗液、膠(jiāo)粘劑等(děng)在國内均有(yǒu)銷售,使用(yòng)時可根據(jù)需要(yào)直接采購。

4、彈簧(huáng)準備工(gōng)段(duàn)

油封(fēng)彈簧是将鋼絲(sī)置于繞簧機上(shàng)繞(rào)制(zhì)而成。彈簧(huáng)鋼絲(sī)在繞圈狀(zhuàng)态下(xià),斷面處于(yú)不同(tóng)位(wèi)置,其變形也(yě)不一緻.外部受拉.内(nèi)部受(shòu)壓口也(yě)就(jiù)是(shì)說,鋼絲(sī)存(cún)在(zài)一定的變(biàn)形(xíng)應力,緻(zhì)使彈(dàn)簧尺寸不穩定(dìng),彈(dàn)性(xìng)差别(bié)較大。所以,繞制好的彈簧需進行熱處理(lǐ)。熱處理的(de)方法(fǎ)就是将(jiāng)繞制好(hǎo)的彈(dàn)簧放(fàng)在油(防鏽(xiù)油或氣缸(gāng)油等)中加熱浸(jìn)漬,作(zuò)應力回火和防(fáng)鏽處(chù)理口。

5、産品(pǐn)硫化成型(xíng)工段(duàn)

骨架(jià)油封(fēng)硫化(huà)設備通常有普通平闆硫化機(jī)、抽真(zhēn)空自(zì)動平(píng)闆硫化機、橡(xiàng)膠注壓機等。實際生産中(zhōng)的硫化(huà)成型(xíng)條件因産品規格、膠料等(děng)而各(gè)異。目前生産廠所追求的(de)是在保(bǎo)證(zhèng)産品(pǐn)質量的前提下(xià),盡可能(néng)采(cǎi)用高溫短時間(jiān)硫化(huà)成型工藝。

6、後加工組裝(zhuāng)工段

硫(liú)化成型完的油封(fēng)需(xū)進(jìn)行膠邊(biān)修整,尤其是(shì)油封的(de)唇口是決定産品性(xìng)能?使(shǐ)用壽(shòu)命的關鍵(jiàn)部位(wèi),常(cháng)常需要(yào)進行(háng)修整。根據(jù)油封模具結構(gòu),主唇口常有如(rú)圖下(xià)圖所示的(de)幾(jǐ)種結構:即全(quán)切唇(chún)口(全(quán)切〕、局(jú)部切唇(半切)、模壓唇口(kǒu)。模壓唇口産(chǎn)品是采用(yòng)無邊(biān)模具來實(shí)現的,産品可用撕邊(biān)方法(fǎ)來修整。全切和(hé)半切(qiē)唇口産品(pǐn)需采(cǎi)用修邊機(jī)(切口(kǒu)機)來修(xiū)整(zhěng)。切口(kǒu)機國内外(wài)均有(yǒu)标準(zhǔn)設備出售。外骨(gǔ)架油封、組(zǔ)合油(yóu)封的骨架(jià)修整(zhěng)和(hé)扣壓(yā),一(yī)般是在非(fēi)專用(yòng)工裝設備上進(jìn)行。作(zuò)為油(yóu)封生(shēng)産的(de)最後(hòu)一道(dào)工序,就是(shì)配(pèi)裝彈簧,國内大部分廠家是手工(gōng)操作,但也有個(gè)别廠家引進國(guó)外的(de)自(zì)動裝簧(huáng)機。

來(lái)源:橡(xiàng)膠技(jì)術網(wǎng)

(版權歸原(yuán)作者(zhě)或(huò)機(jī)構所(suǒ)有(yǒu))

掃碼添(tiān)加微信

蔡(cài)經理

手機: