2023-10-27

一、加(jiā)工中心主(zhǔ)軸故(gù)障(zhàng)

1、加(jiā)工中(zhōng)心主(zhǔ)軸(zhóu)編碼(mǎ)器(qì)輸出軸(zhóu)斷故障(zhàng)的分析與排除(chú)

某公司主要生産 73.5 k w( 100 馬力) 以上輪(lún)式拖拉機(jī),nc800 卧式加工(gōng)中心(xīn)承擔(dān)着半(bàn)軸殼(ké)體的(de)加工任務,近段(duàn)時間(jiān),在機(jī)床使用過(guò)程中(zhōng)頻繁(fán)出現主軸(zhóu)報警(jǐng)的故(gù)障現象,即在主軸定向時發生主軸輪廓(kuò)監控報警(jǐng)。經(jīng)過(guò)快速(sù)檢查确認(rèn),故障原因(yīn)是主軸位(wèi)置編碼器(qì)與主軸箱連接(jiē)的輸出軸(zhóu)斷裂(liè),導緻不能(néng)檢測主軸(zhóu)轉速,出現報警(jǐng)。

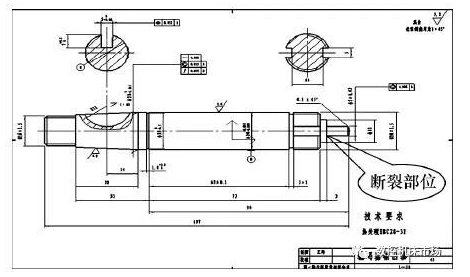

當時正值(zhí)高(gāo)産(chǎn)月,如果不(bú)盡快排(pái)除(chú)故障,将嚴重(zhòng)影響拖(tuō)拉機的生(shēng)産進(jìn)度。經(jīng)查閱相關圖(tú)紙資料(liào),該主(zhǔ)軸編碼器輸出(chū)軸結構(gòu)以(yǐ)及斷(duàn)裂部(bù)位(wèi)如圖 1 所示( 圖中未(wèi)注尺寸(cùn)單位: mm) 。

圖1 主軸(zhóu)編碼(mǎ)器輸(shū)出軸(zhóu)結構(gòu)及斷(duàn)裂部(bù)位

針對該故障(zhàng),正常(cháng)的維修方(fāng)法是: 整(zhěng)體拆卸(xiè)主軸(zhóu)箱,分解傳動機構,拆出輸(shū)出軸(zhóu),測(cè)繪尺寸(cùn)并加工備件,然(rán)後進行更(gèng)換安(ān)裝。但此維(wéi)修方(fāng)法難度大,拆卸(xiè)時間(jiān)長。綜合主軸箱(xiāng)的拆(chāi)卸、解(jiě)體、安裝,再加上(shàng)測繪(huì)、加(jiā)工備件(jiàn)等,整體停機時(shí)間應(yīng)該在一周(zhōu)以上,費力費時(shí),且對該公司生(shēng)産任務的完成(chéng)造成嚴重影響(xiǎng),需要想盡(jìn)一切(qiē)辦法(fǎ)盡快排除(chú)設(shè)備故障,保證(zhèng)正常(cháng)生産。

經(jīng)過(guò)研究分析,根據編碼(mǎ)器輸(shū)出軸現場(chǎng)斷裂(liè)部位(wèi),以及(jí)現場空間(jiān)大小(xiǎo),可以利(lì)用(yòng)改進(jìn)主軸(zhóu)箱位(wèi)置編碼(mǎ)器輸出(chū)軸鎖(suǒ)母來解決(jué)該問(wèn)題。這裡存(cún)在的主要不确(què)定因素是同軸度問題(tí),因(yīn)為編(biān)碼器(qì)軸跳(tiào)動應(yīng)該小于0.10 mm。決定利(lì)用編碼器輸出(chū)軸末(mò)端(duān)外(wài)螺紋(wén) m20×1.5 加工一根(gēn)内螺(luó)紋軸,原編碼器(qì)采用 2 個結合子(zǐ),現改為一個結(jié)合子。

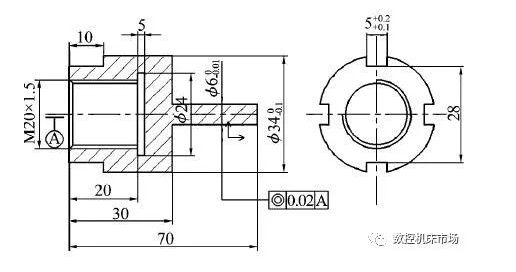

圖2 新(xīn)設計(jì)的輸(shū)出(chū)軸鎖母(mǔ)( 圖中未注尺寸(cùn)單(dān)位: mm)

圖(tú)2 是新設(shè)計的輸(shū)出軸鎖母。加工出(chū)來的(de)過渡(dù)軸安裝後經百(bǎi)分(fèn)表驗證(zhèng),跳動僅(jǐn) 0.05 mm,完全滿足編(biān)碼器的(de)精(jīng)度要求。經(jīng)尺寸測繪、加(jiā)工、安裝(zhuāng),在多部門(mén)的快(kuài)速協助下,該問(wèn)題迅速得(dé)到了(le)解決,僅(jǐn)用時 8 h 即(jí)恢複了正常生産。沒(méi)有拆解主(zhǔ)軸(zhóu)箱,大大(dà)減少(shǎo)了設備停(tíng)歇時(shí)間,為(wéi)以後類似故障提供了一(yī)個好的解決思(sī)路。

2、加工(gōng)中心主(zhǔ)軸拉刀機(jī)構的(de)故障(zhàng)分(fèn)析與排(pái)除

dmc1035c 立式(shì)加(jiā)工中心擔負(fù)着殼體(tǐ)類零(líng)件的(de)主要加工任務(wù)。近(jìn)段時間以(yǐ)來(lái),設備開始出(chū)現(xiàn)主軸(zhóu)松緊刀嚴重異(yì)響的故障現象(xiàng),導緻緊刀信号不到位,換(huàn)刀過(guò)程無法繼續進(jìn)行,嚴(yán)重影響生(shēng)産(chǎn)任務的(de)順利進行。

此台機(jī)床(chuáng)是德(dé)國進口設(shè)備,屬(shǔ)于(yú)電主軸(zhóu)結構,沒有圖紙(zhǐ)可以查閱主軸(zhóu)拉刀機(jī)構的工(gōng)作原理,在咨詢廠家(jiā)服務(wù)人員後,他(tā)們(men)為了技(jì)術保密(mì),直接告(gào)訴要(yào)更換(huàn)整套(tào)拉刀機構(gòu),而且(qiě)價格(gé)昂貴,服務時間(jiān)不(bú)定(dìng)。在國産發動機更新(xīn)換代的背(bèi)景下(xià),為了不影響高(gāo)産月的生産任務,為了消除主(zhǔ)軸拉(lā)不緊刀的(de)安全(quán)隐患,經設(shè)備部門領(lǐng)導批(pī)準,決(jué)定自己嘗(cháng)試拆(chāi)卸主(zhǔ)軸,修(xiū)複主軸(zhóu)松緊刀(dāo)出現的嚴重異(yì)響故障。

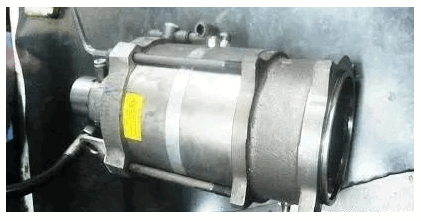

1) 拆(chāi)卸外部防護罩( 見圖 3 ) 。手動(dòng)方式下,多(duō)次試驗并(bìng)觀察(chá)主軸的松緊刀(dāo)過程,初步确定(dìng)異響(xiǎng)的(de)發(fā)生部(bù)位。

圖3 主軸外部(bù)防護(hù)罩的拆除(chú)

2) 在多(duō)次觀(guān)察主(zhǔ)軸裝卸刀的過(guò)程中,發現主軸(zhóu)在松(sōng)刀時會發(fā)出“嘭”的異響,而(ér)且響(xiǎng)聲(shēng)比較大(dà)。摘掉主軸(zhóu)上的(de)刀具,檢(jiǎn)查(chá)拉爪(zhǎo)并沒有發現明(míng)顯磨損的情況(kuàng),排除了拉(lā)爪與(yǔ)刀柄撞擊發出異響(xiǎng)的可能( 見(jiàn)圖 4) 。

圖4 主軸拉爪(zhǎo)并沒有發(fā)現明顯的(de)撞擊痕迹(jì)

3) 一般主軸的拉(lā)刀機構都可以(yǐ)通過調整(zhěng)缸體帶(dài)動(dòng)拉刀杆的(de)行程(chéng)來滿(mǎn)足主(zhǔ)軸松緊刀(dāo)的程(chéng)度,于是想(xiǎng)通過(guò)調整拉刀(dāo)行程(chéng)來嘗試消(xiāo)除拉(lā)刀的異響故障(zhàng),但是這樣(yàng)就必(bì)須脫開(kāi)主(zhǔ)軸電(diàn)機,由于(yú)此台設(shè)備(bèi)屬(shǔ)于電(diàn)主軸(zhóu)結構(gòu),所以需要拆出整個主軸(zhóu)才能(néng)觀(guān)察(chá)到内(nèi)部缸體與拉刀(dāo)杆的結構原理。

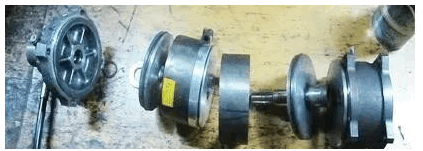

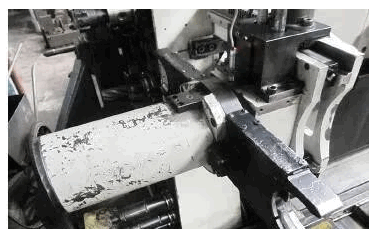

4) 拆出(chū)整個主軸(zhóu)後( 見圖 5) ,我們發現拉刀機構的(de)行程(chéng)是(shì)由 2 個氣(qì)缸組成的增壓(yā)缸( 見圖 6) 來控制,而增壓缸末端(duān)有一個卡(kǎ)簧發(fā)生了明顯的位(wèi)移與變(biàn)形,分析(xī)後發(fā)現(xiàn)此(cǐ)卡簧正是起(qǐ)到(dào)增壓(yā)缸末(mò)端(duān)活塞的(de)限位作用(yòng)。由于(yú)卡簧限不(bú)住位(wèi),所以缸體的(de)活(huó)塞在縮(suō)回(huí)時縮(suō)不到位,攏不住(zhù)氣,即導緻松刀(dāo)時出現異響。

圖(tú)5 拆出(chū)主軸(zhóu),脫出(chū)拉刀機構

圖6 2個(gè)缸體組成的增(zēng)壓缸

圖7 拆除損(sǔn)壞的(de)卡簧與密(mì)封

5) 更換損壞的(de)卡簧(huáng)和密(mì)封( 見(jiàn)圖 7) 後,利用壓縮(suō)空氣接兩路氣(qì)管(guǎn)進行了(le)松緊(jǐn)刀的(de)試驗,沒(méi)有(yǒu)出現松刀異響(xiǎng)的故障(zhàng)現象,于(yú)是重新安(ān)裝調(diào)試,解決了這一(yī)疑難故(gù)障。

經(jīng)過(guò) 2 個月的修複,完成了從拆(chāi)卸拉刀機(jī)構、清理髒(zāng)灰(huī),到分析(xī)問題、掌握其(qí)工(gōng)作原(yuán)理、更(gèng)換備件?一系列維(wéi)修工作( 見圖 8) ,有(yǒu)效(xiào)地解(jiě)決了換刀故障(zhàng)頻繁發生的問題,提高了(le)設備(bèi)使用效(xiào)率(lǜ),生産效率大大提高(gāo)。

圖8 故障(zhàng)排除後(hòu)設備運行正常(cháng)

3、加工中心(xīn)镗孔圓度誤(wù)差的故(gù)障分析與(yǔ)排除(chú)

該公司加工中(zhōng)心種類繁多,加(jiā)工工藝複(fú)雜多(duō)變。加(jiā)工(gōng)中心在(zài)加工傳動箱殼(ké)體類零件的镗(táng)孔時(shí)圓度誤差(chà)不穩定,有時超差達到 0. 05 mm 左右,x 軸(zhóu)相對于工作台回轉(zhuǎn)中心機械(xiè)原點(diǎn)的位(wèi)置也極不穩定(dìng),反映(yìng)到箱體的加工(gōng)精度(dù)很難保證(zhèng),嚴(yán)重(zhòng)影響了傳動箱殼體類零(líng)件的加(jiā)工精度(dù),直接影響(xiǎng)了産品質(zhì)量的(de)提升(shēng)。為了提升産品(pǐn)質量,解決镗(táng)孔(kǒng)圓度誤差及确(què)保 x 軸零點穩定(dìng)就顯(xiǎn)得尤為重要。

1) 針對(duì)各機床(chuáng)的不同情況,制(zhì)定合(hé)理的解決方案(àn)。例如: R1200-u 加工(gōng)中心在加工過(guò)程中出現镗孔(kǒng)橢圓現象(xiàng),是拉(lā)刀不緊導緻; storm1400 加(jiā)工中心的镗孔(kǒng)橢圓(yuán)現象是主(zhǔ)軸軸承(chéng)磨損導(dǎo)緻; hpc800 加(jiā)工(gōng)中(zhōng)心镗(táng)孔圓度誤差及 x 軸零點(diǎn)不(bú)穩是絲杠(gàng)與(yǔ)軸(zhóu)承之間的傳動間隙(xì)過大(dà)導緻。

2) 首先(xiān)檢查(chá)各機床的(de)主軸跳(tiào)動(dòng),檢查(chá)主軸(zhóu)拉刀機構(gòu),必(bì)要時更換,保(bǎo)證拉刀(dāo)可(kě)靠。例(lì)如: R1200-u加工中(zhōng)心更(gèng)換拉刀(dāo)杆與碟(dié)簧後,有效地降低了(le)圓度誤差(chà)。

3) 檢查主軸軸(zhóu)承是否因磨損導(dǎo)緻軸承(chéng)預(yù)緊不夠而影(yǐng)響主軸(zhóu)跳動(dòng)。如果發現軸承磨損,則更(gèng)換主軸軸(zhóu)承,例(lì)如: storm1400 加工中心在更換主軸軸承(chéng)後明顯改善了(le)加工過程(chéng)中的(de)镗孔橢(tuǒ)圓問題(tí)。

4) 最後檢查 x 軸絲(sī)杠及(jí)軸承間隙(xì)。如果(guǒ)間隙(xì)調整(zhěng)未果(guǒ)時就要更換軸(zhóu)承及(jí)絲杠(gàng),從而(ér)徹底消除(chú)傳動間隙(xì)。例如(rú): hpc800 加(jiā)工中心镗孔(kǒng)圓度誤(wù)差及 x軸零點不穩就是(shì)絲杠與軸承的(de)傳動間隙過大(dà)導(dǎo)緻的。在更換(huàn) x 軸軸承與絲杠(gàng)之後,調整(zhěng) x 軸平(píng)衡,檢驗(yàn) x 軸零點(diǎn),有效地控(kòng)制了(le)镗(táng)孔圓度誤差(chà)及 x 軸零(líng)點(diǎn)不(bú)穩(wěn)這一(yī)現象的發(fā)生。

二、加工(gōng)中心(xīn)機械(xiè)手故(gù)障的(de)分析(xī)與(yǔ)排除

hp1250 銥(yī)镏數控(kòng)镗(táng)銑床(chuáng)擔負着箱(xiāng)體類零件主(zhǔ)要的加(jiā)工任(rèn)務。2019 年(nián) 3 月以(yǐ)來,該(gāi)設備開始(shǐ)頻繁出現(xiàn)機(jī)械手換刀故(gù)障,導(dǎo)緻換(huàn)刀(dāo)過(guò)程無(wú)法繼續進行,嚴(yán)重影響生産任(rèn)務的(de)順利進(jìn)行(háng)。此機(jī)床最(zuì)初隻(zhī)是普(pǔ)通(tōng)數控镗(táng)銑床(chuáng),後來(lái)為滿(mǎn)足(zú)加工需求,配(pèi)套了(le)刀庫系(xì)統,使之成為(wéi)同加(jiā)工中心一樣的數控(kòng)設備。由于(yú)長(zhǎng)期使用(yòng),并且(qiě)機床(chuáng)本體(tǐ)在與(yǔ)刀庫系統(tǒng)的配(pèi)合上(shàng)存(cún)在不足,此台(tái)機床(chuáng)在機械手(shǒu)換刀時,經(jīng)常會(huì)出現機械(xiè)手旋(xuán)轉(zhuǎn)、伸縮和(hé)歸刀時(shí)的一系(xì)列故(gù)障問題,而且故(gù)障(zhàng)頻(pín)發,嚴(yán)重影(yǐng)響(xiǎng)生産任務。

1) 觀察機(jī)械手換刀過程,分析(xī)機械(xiè)手在換刀(dāo)過(guò)程(chéng)中(zhōng)的伸縮(suō)、旋轉、滑移和(hé)歸刀等(děng)換刀(dāo)分段(duàn)動作,初步确定造成(chéng)換刀故障(zhàng)的原(yuán)因。

2) 在多次(cì)換刀觀察後發(fā)現機械(xiè)手在旋(xuán)轉時總(zǒng)會(huì)出現(xiàn)旋轉(zhuǎn)無力的現(xiàn)象,旋轉(zhuǎn)過程中(zhōng)有死點存在,輕(qīng)敲才(cái)會進行接(jiē)下來的換(huàn)刀動作,排除了液壓(yā)馬達的問(wèn)題。在(zài)緊固連接處的油管接頭、改良密封(fēng)、拆(chāi)掉機械(xiè)手、清理缸(gāng)套内(nèi)壁、更換(huàn)掉(diào)旋轉(zhuǎn)的兩(liǎng)套(tào)軸(zhóu)承( Rst010)後(hòu),這一(yī)現象得到(dào)了明(míng)顯(xiǎn)好轉。圖(tú) 9 為機(jī)械(xiè)手旋轉(zhuǎn)馬(mǎ)達,圖 10 為(wéi)清理(lǐ)機械手内(nèi)壁并(bìng)更換軸承。

圖9 機(jī)械手旋轉馬達(dá)

圖10 清理機械手内壁并更換軸(zhóu)承

3) 此外,該設備的機械手(shǒu)在歸(guī)刀過程(chéng)中,總會出現歸不進刀(dāo)的情況,容(róng)易造(zào)成掉刀。在(zài)多次(cì)觀察後發現歸(guī)刀位置(zhì)存在偏(piān)差。由于(yú)該機床(chuáng)刀庫系統屬于(yú)改造後的系統,無法通過參數調整刀(dāo)庫機械手換(huàn)刀位置的(de)高(gāo)低,所以隻能通過機械調(diào)整(zhěng)。

4) 該機械手的換(huàn)刀位置高低可以通(tōng)過(guò)調(diào)整機械(xiè)手轉軸兩端(duān)的鎖母(mǔ)( 見圖 11) 來(lái)控制(zhì)。經檢(jiǎn)查發(fā)現機床原(yuán)有的(de)鎖母無鎖緊功能,長(zhǎng)時(shí)間使用(yòng)會造成軸向(xiàng)的(de)輕微移(yí)動(dòng),故過(guò)段時間就出現(xiàn)歸刀故障(zhàng)。

圖11 旋(xuán)轉軸鎖母

5) 為了(le)徹底(dǐ)解決歸(guī)刀故障,決(jué)定(dìng)改進(jìn)原有鎖母(mǔ),更換(huàn)為本(běn)身帶有自(zì)鎖(suǒ)功能的鎖母(mǔ),以達到限位(wèi)要(yào)求。經(jīng)過2 個(gè)月左(zuǒ)右的徹(chè)底修複(fú),完成了從(cóng)機械手旋(xuán)轉油缸螺(luó)釘的(de)緊固(gù)、油管接頭(tóu)的密(mì)封及(jí)緊固,到機械手(shǒu)伸縮(suō)軸承的更換及其缸套内(nèi)壁的(de)清理等一系列(liè)工作,有效(xiào)地解決了機械(xiè)手故(gù)障頻繁發(fā)生的問題。

三 、結(jié)語

加工(gōng)中心主軸是加工中心(xīn)的核(hé)心部件,機(jī)械手(shǒu)在加工中(zhōng)心(xīn)是(shì)執行(háng)部位(wèi)。通過(guò)日常檢查及時(shí)發現(xiàn)并處(chù)理加工(gōng)中心常見的(de)機(jī)械故障(zhàng),減少加工中心(xīn)的故障停機次數和維修時間(jiān),保證加(jiā)工中心的日常運轉,延(yán)長加(jiā)工(gōng)中心的使用(yòng)壽命,為(wéi)企(qǐ)業生産節(jiē)省成(chéng)本。

結合(hé)日常維(wéi)修中的(de)典(diǎn)型實(shí)例對(duì)加工(gōng)中心(xīn)主軸和機械手(shǒu)的故(gù)障進行分(fèn)析與總結,及時(shí)有效(xiào)地排除故(gù)障(zhàng),提(tí)高(gāo)了(le)主軸的可靠性和(hé)機械手的穩(wěn)定性(xìng),縮短了加工中心停機(jī)時間,為(wéi)拖拉(lā)機生産保(bǎo)駕護航! 同(tóng)時也(yě)為後期維(wéi)修提(tí)供了寶(bǎo)貴(guì)的經(jīng)驗。

文(wén)章來源:ok智(zhì)能制造

(版(bǎn)權歸(guī)原作者或機構(gòu)所有)

掃碼(mǎ)添加微信

蔡經(jīng)理

手機: