2023-10-27

來源:火電(diàn)圈

(版權歸(guī)原作(zuò)者或機構所有(yǒu))

某電廠兩台機組的(de)汽輪機采(cǎi)用全新一代超(chāo)超(chāo)臨(lín)界、一次中(zhōng)間再熱(rè)、單(dān)軸、四缸四排(pái)汽、雙背(bèi)壓、抽汽(qì)凝汽式(shì)660 mw汽輪機。機組從(cóng)機頭至機(jī)尾依次串(chuàn)聯(lián)1個高壓(yā)缸,1個中壓缸和(hé)2個低(dī)壓(yā)缸。其中(zhōng)高壓(yā)通(tōng)流(liú)反向(xiàng)布置,共(gòng)12個壓力(lì)級;中壓通(tōng)流正(zhèng)向布置,9個(gè)壓力(lì)級;低壓通流雙(shuāng)分流(liú)布置(zhì),共2×2×5個壓力級。

高壓模(mó)塊中,高壓(yā)外缸(gāng)采用傳統中分(fèn)面結構。高壓缸(gāng)配汽方式(shì)為節(jiē)流配汽,上下切(qiē)向進汽。新(xīn)結構對稱(chēng)、變(biàn)形(xíng)小,機組啟動(dòng)過程中(zhōng),圓周(zhōu)間隙均勻(yún),對機組啟動有(yǒu)利。在機組(zǔ)試運(yùn)中,1#軸振多(duō)次出(chū)現異常增(zēng)大現(xiàn)象,檢(jiǎn)查(chá)發現高壓缸膨脹受大(dà)管道阻礙(ài)、高(gāo)壓内缸靜子(zǐ)與高(gāo)壓轉子中心偏差較大,經調整(zhěng)處理後(hòu),機組異(yì)常振(zhèn)動得以(yǐ)解(jiě)決。

1 機組啟動期(qī)間振(zhèn)動介(jiè)紹

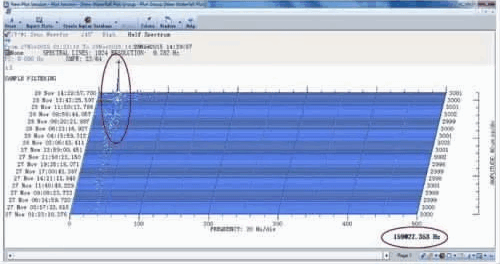

機(jī)組定(dìng)速3 000 r/min時(shí),各軸(zhóu)承振(zhèn)動優良,但(dàn)在升負荷(hé)過(guò)程中1#軸(zhóu)振多次快速增大,減負荷後振(zhèn)動幅值回(huí)落(luò)。最早出現振(zhèn)動增大的(de)負荷大緻為343 mw,随着負(fù)荷升高(gāo),1#軸(zhóu)振幅(fú)值突增,幅度也(yě)在增大。在1#軸振(zhèn)幅值異常(cháng)增大(dà)期間(jiān),其他軸振(zhèn)幅值變(biàn)化(huà)不大(dà)。圖1是(shì)機組(zǔ)帶負(fù)荷至503 mw期間1y軸振(zhèn)瀑布(bù)圖(tú),從圖(tú)1可(kě)見,1#軸承基(jī)頻振動一直穩(wěn)定,且幅值(zhí)較(jiào)小(xiǎo);1y軸振動增大主(zhǔ)要系(xì)低頻振動所緻,低頻振動頻率(lǜ)為27.3 hz。

圖1 1y軸振動瀑(bào)布圖

現(xiàn)場(chǎng)嘗試(shì)了(le)改變軸承潤(rùn)滑油供(gòng)油溫(wēn)度(dù)、啟動頂軸(zhóu)油泵、強制(zhì)cv1和(hé)cv2形成不(bú)同的(de)開度等試(shì)驗,後(hòu)兩(liǎng)項措施(shī)對振動無明顯影響(xiǎng)。降低(dī)潤滑油供油(yóu)溫度可使振動波(bō)動的(de)負荷(hé)點提(tí)高30~50 mw,即(jí)對低頻振動有(yǒu)抑制作用(yòng),但效(xiào)果有限。

總(zǒng)結機(jī)組1#軸振存在如下(xià)特(tè)點:

(1)1#軸承振(zhèn)動為(wéi)低頻(pín)振動(dòng),振動頻率(lǜ)為27.3 hz;

(2)潤(rùn)滑油溫(wēn)度從40℃降(jiàng)低至(zhì)36℃後(hòu),對低頻(pín)振動有抑制作(zuò)用,但(dàn)抑制程度(dù)有限(xiàn);

(3)機組振動突增的負(fù)荷點(diǎn)并不确定,同一負(fù)荷點有時振(zhèn)動比較穩定,有(yǒu)時振動(dòng)幅(fú)值大(dà)幅增加;

(4)1#軸承金(jīn)屬溫(wēn)度存在随(suí)機組負荷(hé)升高(gāo)而下(xià)降(jiàng)的(de)趨勢(shì),從并網(wǎng)初(chū)期的79℃,已經降低至570 mw時(shí)的68℃左(zuǒ)右(期(qī)間油(yóu)溫降低約5℃);

(5)機組(zǔ)最高負荷約570 mw時,1#軸承振動增大(dà)時其幅(fú)值(zhí)超過200 μm。

由于(yú)升(shēng)高負荷(hé)過(guò)程中1#軸振幅值多(duō)次異常增(zēng)大,影響機組安(ān)全運(yùn)行(háng),需分析處理。

2 振動(dòng)分析(xī)

從(cóng)振(zhèn)動現象看(kàn),機組軸振異常主要(yào)是1#軸(zhóu)承處,重點對(duì)1#軸(zhóu)承振(zhèn)動原(yuán)因(yīn)進行分(fèn)析(xī)。

汽輪機(jī)高壓轉子出現(xiàn)低(dī)頻(pín)振動,主要(yào)可能(néng)原因(yīn)為:摩(mó)擦振動、油膜(mó)渦動、汽(qì)流激振。出現摩(mó)擦振動(dòng)時工頻(pín)振動(dòng)的幅值及(jí)相位會有(yǒu)明顯變化(huà),與該(gāi)機特征不符(fú)。

汽流激(jī)振屬于自激(jī)振動,與負荷有關(guān),主要發生于高(gāo)參數大容(róng)量機(jī)組(zǔ)的高壓(yā)轉子(zǐ)上。其振動會随(suí)着負(fù)荷增(zēng)大到(dào)某一(yī)最大(dà)臨界(jiè)負荷時(shí)瞬間發散(sàn),有較(jiào)好的重(zhòng)複性(xìng)。振(zhèn)動(dòng)頻率(lǜ)與轉子臨(lín)界轉(zhuǎn)速相(xiàng)關。汽流激振的發生與汽輪機蒸(zhēng)汽流量(liàng)有一定(dìng)的關系(xì),而與(yǔ)工作(zuò)轉速(sù)無關,這是(shì)它與(yǔ)油膜(mó)渦動的主(zhǔ)要區别。

從機組的振(zhèn)動(dòng)特點看(kàn),與汽流激振相(xiàng)似。在機(jī)組負荷增大後(hòu),1#軸(zhóu)承負載明顯減輕,降(jiàng)低了軸(zhóu)承的(de)穩(wěn)定性(xìng),同時(shí)汽流(liú)激振力(lì)增大,造(zào)成1#軸振發生蒸(zhēng)汽自激(jī)振動。可(kě)以确定1#軸承振(zhèn)動過大由(yóu)汽流激振(zhèn)引起。

根據目前(qián)公認的研(yán)究(jiū)成果,汽(qì)輪機(jī)汽流激振來自(zì)3個方(fāng)面:即葉片(piàn)頂隙(xì)激振、密封流體(tǐ)激振與作用(yòng)于高、中壓轉(zhuǎn)子上的不均衡(héng)靜态蒸(zhēng)汽(qì)力[1]。簡(jiǎn)言之:汽輪機轉(zhuǎn)子中心相對靜(jìng)子(zǐ)中心(xīn)的靜偏(piān)心(由(yóu)于(yú)機組安(ān)裝不規範(fàn)、徑向(xiàng)通流不均勻或(huò)者機(jī)組(zǔ)運行一(yī)段(duàn)時(shí)間(jiān)後滑銷(xiāo)系統間隙變大(dà)導緻汽缸(gāng)跑偏(piān)産生)使動靜間(jiān)隙不(bú)均緻(zhì)轉子(zǐ)沿轉動方向發(fā)生渦(wō)動,産生葉(yè)頂間隙激振;轉(zhuǎn)子、靜子(zǐ)間(jiān)不同心或動态偏心(xīn)渦(wō)動(dòng),使汽(qì)封各(gè)齒間形(xíng)成的腔(qiāng)室空(kōng)間大(dà)小不均,導緻各腔室的蒸汽壓力不均勻(yún),會産生一(yī)個垂直于轉子偏心方向的合(hé)力,加劇(jù)轉(zhuǎn)子渦動,發(fā)生密(mì)封流(liú)體激振。總之,汽流激(jī)振主要(yào)是(shì)缸内動(dòng)靜間隙(xì)不均勻引起的(de)振動(dòng)。

3 處(chù)理措施(shī)及結果

根據上(shàng)述1#軸(zhóu)承振動原因分析,停機後(hòu)檢修時立足于(yú)查找引(yǐn)起汽流(liú)激(jī)振的(de)高(gāo)壓缸(gāng)“跑偏”原因(yīn)是處(chù)理1#軸(zhóu)承振(zhèn)動的(de)主要方(fāng)法;适當(dāng)增加(jiā)1#軸承載荷(hé)是輔助手段。

機(jī)組停(tíng)機冷(lěng)卻到常溫(wēn)後:

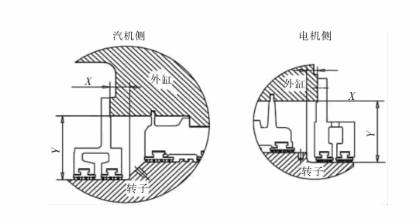

(1)拆除高(gāo)壓缸上半(bàn)端汽(qì)封,按圖2測量高壓轉子與(yǔ)外缸(gāng)左、右、上方向“y”值(zhí),确認(rèn)是(shì)否(fǒu)存在(zài)跑偏(piān)情(qíng)況(kuàng)(兩側(cè)端汽(qì)封處徑向尺寸“y”值符合設(shè)計要求(qiú),即認為整個(gè)高壓徑向(xiàng)通流間(jiān)隙正确(què))。

圖2 高壓轉子與(yǔ)汽缸定位(wèi)尺寸(cùn)示意(yì)圖

高壓缸(gāng)兩端轉子(zǐ)與汽缸相對位置實(shí)測值如表1所示(shì)。

表(biǎo)1 高壓轉子與(yǔ)汽缸定位尺寸(cùn)

表1數(shù)據顯(xiǎn)示,相(xiàng)對廠内總(zǒng)裝測量值(zhí)而言,檢修時(shí)左側測量值變大,而(ér)右側測(cè)量值變小。這表(biǎo)明汽缸(gāng)相對轉(zhuǎn)子産生了向左(zuǒ)的位移,汽(qì)缸向(xiàng)左跑(pǎo)偏(piān)。高壓(yā)動靜中心偏移量(liàng)汽機端(duān)(1#軸承端(duān))1.01 mm,電機(jī)端(2#軸承端(duān))0.28 mm。

複裝時,自由狀(zhuàng)态下重新配準(zhǔn)貓爪和立鍵墊(niàn)片,恢複(fú)動靜間(jiān)隙為廠内總裝(zhuāng)值,以校正高壓(yā)通流動靜(jìng)中心(xīn)偏差,保證徑向(xiàng)間隙均勻。

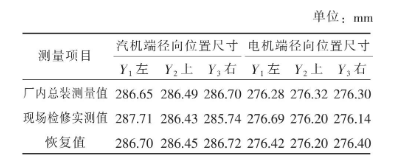

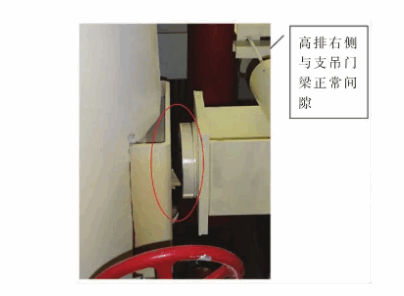

(2)根據經驗(yàn),查找并排除幹涉(shè)。經檢查,發現高壓排汽(qì)管與(yǔ)支(zhī)架(jià)幹涉,詳見圖3。

圖3 高壓(yā)排汽(qì)管(guǎn)與支架幹涉部位

高排(pái)管與支吊架門梁擋幹涉(shè),會影(yǐng)響高壓(yā)缸膨脹,此外(wài)還(hái)會引起(qǐ)高壓缸(gāng)向一側“跑偏(piān)”。為(wéi)此,停機(jī)檢修時(shí)将擋塊割除,留出足夠(gòu)膨脹(zhàng)間(jiān)隙(xì),見圖4。

圖4 高(gāo)壓排汽管(guǎn)與支架

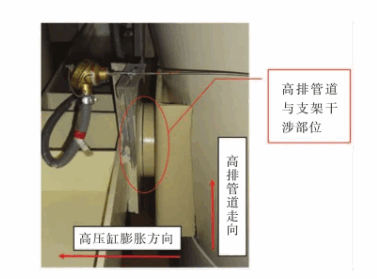

在(zài)恢複中心及處理幹(gàn)涉問題後(hòu),再次(cì)開機,tha工況下1#軸(zhóu)承(chéng)未(wèi)出現(xiàn)振動(dòng)過大(dà)問題,整個(gè)軸系(xì)振(zhèn)動良好,運行穩定。

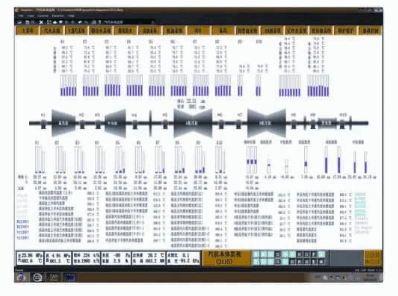

tha(660 mw)工況(kuàng)下,機(jī)組穩定運行畫面見圖5。

圖(tú)5 tha工況機組(zǔ)運行(háng)畫面(miàn)

4 總(zǒng)結(jié)

汽輪(lún)機運行過(guò)程中動靜間(jiān)隙周向(xiàng)不均(jun1)勻是引起(qǐ)汽流激振的主要原因。高壓缸膨脹受(shòu)阻(zǔ)導緻(zhì)高壓(yā)通(tōng)流間隙一緻(zhì)性變差,同(tóng)時汽缸(gāng)跑偏加劇了動靜間隙(xì)的不均勻(yún)度。通(tōng)過以(yǐ)高壓缸端(duān)汽封處動、靜間(jiān)隙為基準校正(zhèng)通流間隙(xì),保證高壓缸自由膨(péng)脹,防止滑(huá)銷系統(tǒng)跑偏是解決(jué)汽流激振問題(tí)的有(yǒu)效手(shǒu)段。采用上述手段後(hòu),機組(zǔ)振動問題(tí)得到徹底解決。

掃(sǎo)碼添加(jiā)微信(xìn)

蔡經(jīng)理

手(shǒu)機: