2023-09-06

泮建華(huá)

(上海鐵路局杭(háng)州北車(chē)輛段(duàn))

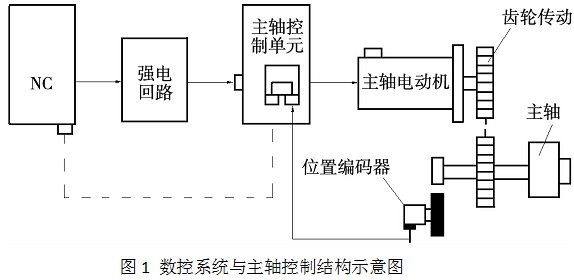

數(shù)控機床是輪(lún)對镟修加(jiā)工(gōng)的重要設備,設備性能的(de)穩(wěn)定和加工精度(dù)的準确,對貨車(chē)輪對質量和安(ān)全起着重要作(zuò)用。主軸(zhóu)是(shì)機床(chuáng)的核心部件,主軸電機的控制(zhì)對機(jī)床的精度(dù)和穩(wěn)定性也起(qǐ)着決定(dìng)性(xìng)作用(yòng)。要使(shǐ)被(bèi)加(jiā)工的輪對(duì)尺(chǐ)寸符合規定(dìng),精度(dù)合格(gé),同時(shí)确保在運(yùn)行中的穩定,車(chē)床主(zhǔ)軸的穩定可靠顯(xiǎn)得尤為重要(yào)。通過對數控車床主軸電(diàn)機的(de)變頻技術(shù)改進,達到(dào)提高(gāo)加工穩定性、加工精度(dù),平滑加(jiā)減速、節能等目(mù)的。

一、現(xiàn)狀(zhuàng)及存在問題

1、數(shù)控車(chē)輪車床現(xiàn)狀

杭(háng)州北(běi)車輛段修(xiū)車(chē)大庫經過擴能改(gǎi)造後,日出車量由原來的30輛提高到現在(zài)的70輛(含廠修車(chē)輛),以車(chē)輛(liàng)段目(mù)前輪對60%左(zuǒ)右的(de)镟修(xiū)率計算,日(rì)均镟修(xiū)輪(lún)對達(dá)到170餘(yú)對(duì)。目前用于輪對镟修加(jiā)工的數(shù)控車輪車床增加到8台(tái),車床操(cāo)作工采(cǎi)取早(zǎo)、中兩(liǎng)班工作(zuò)制,每個班次(cì)5人,因此每台車(chē)床的(de)日均輪對(duì)加工數(shù)達34對左右。車(chē)床數控系(xì)統均采用西門子公司(sī)的802d系統,主軸采用y-△-yy,3速電機帶動(dòng),平均功(gōng)率40kw。因數(shù)控加工(gōng)要求精(jīng)确、可靠(kào),對主(zhǔ)軸電(diàn)機(jī)啟動、變(biàn)速、運行的(de)穩定性要(yào)求很高,加(jiā)上車輛段目前輪對镟修(xiū)加工(gōng)量大(dà)的特(tè)點,如何改(gǎi)善數(shù)控車床主軸控(kòng)制方(fāng)式,提高輪(lún)對镟(xuàn)修效率和(hé)精度(dù)成為了設(shè)備維修(xiū)人(rén)員的(de)重要課(kè)題(tí)。

2、運行(háng)中存(cún)在的主要(yào)問題和原因

(1)主(zhǔ)軸電機功(gōng)率大(dà),電機采用(yòng)的硬啟動方式,啟動(dòng)瞬間電流急劇(jù)增(zēng)大,不僅對電(diàn)網電壓造(zào)成很(hěn)大沖(chòng)擊(jī),而(ér)且還會對(duì)電網(wǎng)容量要求過高,車輛(liàng)段(duàn)車輪車(chē)床與輪對(duì)探(tàn)傷設備(bèi)處于(yú)同一網路(lù)中,車(chē)床頻繁啟動産生的大電流對(duì)電網的沖(chòng)擊已(yǐ)影響到探(tàn)傷設(shè)備的正常(cháng)使用。此外啟動産生(shēng)的大電流(liú)和震動對相關零部(bù)件(各種(zhǒng)閥類)的損害極大(dà),對設備(bèi)、管路的(de)使用壽命(mìng)極為(wéi)不利。由此造成(chéng)的油(yóu)路和(hé)各種(zhǒng)閥類問題(tí),占維(wéi)修量的(de)很大比(bǐ)例,影響(xiǎng)設備使(shǐ)用效(xiào)率,增加設(shè)備維(wéi)修人員的(de)工作強度(dù)。

(2)車床主軸在運行時(shí),由于加工刀具(jù)、被加工材料以(yǐ)及對工件加工(gōng)的不(bú)同要求,為(wéi)保證(zhèng)在任何情(qíng)況下都(dōu)能得到(dào)最(zuì)佳切削條件(jiàn),這就要求傳動(dòng)系統有足夠寬(kuān)的調速(sù)範(fàn)圍。同(tóng)時在(zài)不同(tóng)轉速下又有(yǒu)具(jù)體的(de)要求:高速下,要求速(sù)度穩(wěn)定,盡(jìn)可能提供(gòng)主軸(zhóu)電機(jī)的最大功(gōng)率,即恒功率範(fàn)圍要(yào)寬;低速下(xià),要求(qiú)提(tí)供(gòng)大轉(zhuǎn)矩輸出(chū),以(yǐ)滿足(zú)重切(qiē)削的要求(qiú)。采用現行的齒(chǐ)輪傳動變檔,主(zhǔ)軸在變檔調速(sù)時由于(yú)轉速不(bú)是一(yī)個平滑的(de)曲線,在加速或(huò)減速(sù)運行時(shí),由(yóu)于絲杠(gàng)的(de)進給速度(dù)在系統設(shè)定下(xià)是恒(héng)定的,由此(cǐ)造成(chéng)的進(jìn)給速度不(bú)匹配(pèi),易造(zào)成刀(dāo)頭的(de)磨損甚至崩斷(duàn)刀頭(tóu),造成刀頭使用費用(yòng)居高(gāo)不下。

(3)系統對過(guò)電流(liú)保護(hù)的設(shè)計不夠合(hé)理。在(zài)車削過程中容易(yì)出現(xiàn)吃刀量(liàng)過大現象,此時(shí)絲杠(gàng)承(chéng)受較大(dà)的切削(xuē)力,但由(yóu)于未(wèi)設置高靈(líng)敏度的過電流(liú)保護裝置,使刀(dāo)架扔按照程序(xù)運行,長時間工作必定會(huì)造成(chéng)絲杠(gàng)磨損,緻使(shǐ)系統(tǒng)出現(xiàn)報警,設備無法正常(cháng)工作(zuò)。通(tōng)常情況(kuàng)下要(yào)處理(lǐ)絲杠(gàng)問題需要将刀(dāo)架整體拆(chāi)除,不(bú)僅需要耗(hào)費大(dà)量時間且購買新絲(sī)杠(gàng)費用較(jiào)高,期間造成設(shè)備長(zhǎng)時間(jiān)停台也嚴重(zhòng)影響生(shēng)産進度(dù)。

(4)主(zhǔ)軸制(zhì)動效果差(chà),目前(qián)主軸采用(yòng)能耗(hào)制動,在高速下(xià)主軸從制(zhì)動開始到完(wán)全停止需要5~10s,制動(dòng)效果(guǒ)不明(míng)顯(xiǎn),由于制(zhì)動時間(jiān)長(zhǎng),若發生突(tū)發情(qíng)況主(zhǔ)軸無法(fǎ)立即制(zhì)動,存在安(ān)全隐(yǐn)患。

(5)該設備月均(jun1)運行(háng)時間長(zhǎng),消(xiāo)耗的電能大,怎(zěn)樣通過改(gǎi)進節約設備耗能也(yě)是設備(bèi)維修人(rén)員面(miàn)臨的一個課題。圖(tú)1為(wéi)數控(kòng)系統與主(zhǔ)軸控制結(jié)構示(shì)意圖(tú)。

3、數控機床主軸要求

主軸是(shì)車(chē)床構(gòu)成(chéng)中(zhōng)一個重要部分,功率(lǜ)消耗占機(jī)床總功率(lǜ)的70%~80%,性能直(zhí)接影響到(dào)機(jī)床(chuáng)的加工(gōng)效率、加(jiā)工材(cái)料(liào)範圍、加工質量等(děng)。數控機床将高效、高(gāo)精度和(hé)高柔性(xìng)集為一體(tǐ)。為滿足數控車床對主軸驅動(dòng)的要求,主軸必須具(jù)備幾個性(xìng)能:

(1)要(yào)有較寬調(diào)速範圍且速度穩定性能(néng)要高;

(2)在斷(duàn)續負載(zǎi)情況下(xià),電機(jī)的轉速波(bō)動範圍(wéi)要(yào)小;

(3)電(diàn)機加減(jiǎn)速時間(jiān)要短;

(4)抗(kàng)過(guò)載能(néng)力強;

(5)噪聲低、振(zhèn)動小、壽命長。

二、主軸電機(jī)變頻(pín)改進方(fāng)案

利用段已拆除原空(kōng)壓(yā)機上使用的艾默(mò)生ev2000-4t0750g型變頻(pín)器,改造(zào)主(zhǔ)軸,實(shí)現主軸運行頻率可控。

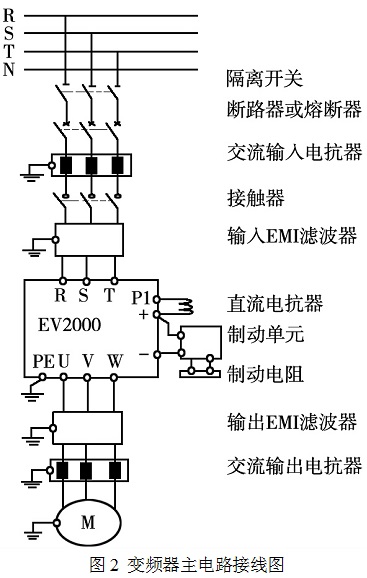

1、選(xuǎn)擇合理位置(zhì)安(ān)裝變(biàn)頻器,按(àn)要(yào)求布置線路(lù)。變頻器(qì)主電(diàn)路接線見(jiàn)圖2。

2、根(gēn)據(jù)工件加(jiā)工要求(qiú)設(shè)置變(biàn)頻器(qì)各參數(shù):①設(shè)置電機參(cān)數,額(é)定功(gōng)率fh.01在(zài)0.4~999.9 kw,額定(dìng)電流fh.02 在0.1~999.9 a;設(shè)置功(gōng)能參數,頻率給(gěi)定通道f0.00為(wéi)vci 模拟給定(dìng)(vcignd),運行(háng)命令(lìng)通道(dào)f0.03為(wéi)端(duān)子運(yùn)行命令通道,運(yùn)轉方式f0.04 為(wéi)正轉,最大輸出頻率(lǜ)max(50.00,上限(xiàn)頻率(lǜ)f0.12)~650 hz,設定為50 hz,基本(běn)運行頻率為50 hz,為防止主軸反(fǎn)轉(zhuǎn),設置防(fáng)反轉f3.00為禁止(zhǐ)反(fǎn)轉,設置點(diǎn)動運行頻率為f3.13 為5hz,點動加速時間f3.15為(wéi)10s;②設置過(guò)程閉環(huán)控制(zhì)參(cān)數,f5.02反饋(kuì)通道(dào)選擇(zé)由vci 模(mó)拟電壓輸入0~10v,最(zuì)大給定(dìng)量f5.10為100%;③設置相關(guān)保(bǎo)護參(cān)數,fl.04過載預報警檢出,檢出(chū)水平(píng)相當(dāng)于電(diàn)機額(é)定電(diàn)流(告警時故障代(dài)碼(mǎ)e014),自動(dòng)限流(liú)水平fl.07 限流(liú)水平(píng)120%,保護(hù)動作(zuò)fl.12,告警并自動減(jiǎn)速運行。

三、改進後效(xiào)果

1、主軸點(diǎn)動、啟(qǐ)動(dòng)及(jí)運行(háng)平穩(wěn),即實現了(le)主軸的軟啟動。采用(yòng)軟啟(qǐ)動的(de)優點:①平滑(huá)加減(jiǎn)速,有(yǒu)效避免了(le)硬啟動對(duì)設備(bèi)各部(bù)件的(de)損傷(shāng),增強(qiáng)設備運行的穩(wěn)定性,提高(gāo)設備使(shǐ)用壽命(mìng)。②避免了(le)頻(pín)繁啟動與停止對電(diàn)網電(diàn)壓的(de)沖擊(jī),有(yǒu)利于電網長期穩(wěn)定運(yùn)行。③變(biàn)頻器(qì)采用二極管整(zhěng)流,相對軟(ruǎn)啟動器安全的(de)高(gāo)次諧波少,網(wǎng)側的高次諧波(bō)減少,功率(lǜ)因數提高。④提高(gāo)運行的穩(wěn)定性(xìng),減少(shǎo)刀片損耗(hào),實現(xiàn)主軸加減速的(de)平滑,提高工件(jiàn)加工質(zhì)量(liàng)。⑤提高(gāo)安全性。降(jiàng)低機(jī)械配件損毀、電(diàn)網劇烈波(bō)動(dòng)、電(diàn)機燒毀、停(tíng)車失(shī)靈、操作人員誤(wù)傷等(děng)安(ān)全(quán)隐患。

2、減少電能(néng)消耗(hào)。通過(guò)實際(jì)測試得出(chū),正常(cháng)切削時的(de)電(diàn)流是方案實(shí)施(shī)之(zhī)前的(de)70%,每年僅電費就(jiù)可節省30多(duō)萬元(yuán)。

3、自動電(diàn)壓(yā)調節(jiē)(avr)。當電網(wǎng)電壓變(biàn)化時自動保持(chí)輸出電(diàn)壓恒定;自動(dòng)限流,對運(yùn)行期(qī)間電(diàn)流自(zì)動限制(zhì),防止頻(pín)繁過(guò)電流故障(zhàng)。運用(yòng)此項功能(néng)設計過(guò)電流自(zì)動報警(jǐng),提醒操(cāo)作人員(yuán)合理選(xuǎn)擇進給吃(chī)刀量。由此可有(yǒu)效解決絲(sī)杠磨損嚴(yán)重等問題。

4、去除(chú)了不(bú)必(bì)要的接觸器(qì)、變速齒輪(lún)等,在(zài)提高設備(bèi)運行穩定性(xìng)的(de)同時,節省(shěng)大量(liàng)維修(xiū)經(jīng)費。

5、實現(xiàn)主軸(zhóu)快速制動(dòng),利用變頻(pín)器的(de)減速停車功能(néng),實現(xiàn)主軸(zhóu)快速(sù)停車,提(tí)高設備使用效率且有(yǒu)效保護操(cāo)作人(rén)員的安全。

6、變頻(pín)控制(zhì)的實(shí)現,使(shǐ)主軸(zhóu)運行穩定(dìng),切削(xuē)過程中調(diào)速平(píng)滑,有效防(fáng)止刀架損壞(huài),減(jiǎn)輕了刀(dāo)頭的磨損,刀頭使用費(fèi)用降低。

來源: 設(shè)備(bèi)管(guǎn)理與維修(xiū)

(版權歸原作者或機構(gòu)所有)

掃碼添加微(wēi)信

蔡(cài)經理

手機(jī):