2023-05-26

李軍

(本鋼冷軋(zhá)廠)

摘(zhāi) 要:結(jié)合單(dān)機架六輥(gǔn)可逆軋機(jī)工藝(yì)特點,指出(chū)工作(zuò)輥軸(zhóu)承座(zuò)設計上存(cún)在的不足(zú),分析了因軸承(chéng)座(zuò)維(wéi)護使(shǐ)用不(bú)當(dāng)而影響(xiǎng)軋機生産(chǎn)效率提高的原(yuán)因,提(tí)出了解決設計不足的方案,并(bìng)在實際生産中進行(háng)了驗(yàn)證(zhèng)和實施,取得了預期的效果。

1、軸承座附(fù)件的主要(yào)作用

鎖緊卡環(huán)是軸承座的(de)主(zhǔ)要附件。當軸承(chéng)座安裝到輥頸(jǐng)上時(shí)與軋(zhá)輥的(de)軸向定位(wèi)是通(tōng)過鉸(jiǎo)鍊式卡環(huán)來實(shí)現(xiàn)的。卡環采用(yòng)的是分離(lí)式結(jié)構,用銷軸(zhóu)和聯接闆把兩(liǎng)半卡環焊接在(zài)一起。卡環(huán)的内(nèi)側面銑(xǐ)有(yǒu)平鍵(jiàn)槽,用(yòng)平鍵把軸(zhóu)承内圈隔套(壓(yā)肩環(huán))與軋輥聯接在(zài)一起,并随着軋(zhá)輥一(yī)同旋(xuán)轉。工(gōng)作輥操作(zuò)側軸(zhóu)承(chéng)座(zuò)操作(zuò)臂的(de)作用(yòng)有操(cāo)作臂前端裝有(yǒu)換輥勾(gōu)頭,便于(yú)快速換輥。操作(zuò)臂側面裝有油(yóu)氣潤滑油嘴,内(nèi)部有加(jiā)工(gōng)的潤滑油(yóu)路,實現對(duì)軸承(chéng)的(de)油氣潤(rùn)滑。操作臂上裝(zhuāng)有軸向(xiàng)限(xiàn)位塊和鎖緊凹槽,使(shǐ)之與(yǔ)機(jī)架(jià)軸向(xiàng)定位(wèi)。軸(zhóu)承座支(zhī)撐耳上的(de)上、下(xià)滑闆不僅在(zài)換(huàn)輥小車軌(guǐ)道上移動,而且還要(yào)進入(rù)機架(jià)的彎(wān)輥(gǔn)塊中,傳(chuán)遞軋(zhá)制力。

2、改進(jìn)前(qián)運行的(de)情況

在實(shí)際生産中(zhōng),出現過多次卡環在軋(zhá)制過程中脫落現象,造成軸(zhóu)承座串(chuàn)動(dòng)、換輥抽取困難、甚至(zhì)止推軸承燒毀(huì)的生産事(shì)故。工(gōng)作輥操作(zuò)側軸承箱(xiāng)在使用時(shí)經常出現操作臂與(yǔ)箱體連接(jiē)螺絲松(sōng)動、折斷(duàn)及鈎頭(tóu)下(xià)沉現(xiàn)象,以及油氣潤滑油(yóu)嘴(zuǐ)卡死,換(huàn)輥下車勾(gōu)頭因(yīn)勾不(bú)住操作臂(bì)前端的勾(gōu)頭,造(zào)成軋輥(gǔn)從(cóng)機架(jià)抽不出來(lái),每月影響生産(chǎn)小停(tíng)達270min。

上、下滑闆磨(mó)損嚴(yán)重也(yě)會造(zào)成換輥困難。軋(zhá)機标定(dìng)時如果(guǒ)操作(zuò)側(cè)和傳動側(cè)滑闆磨損不(bú)一緻,滑(huá)闆尺寸超差太多(duō),會使(shǐ)輥縫偏差(chà)增大。軋制過程中也會影響(xiǎng)闆(pǎn)型的控制精(jīng)度,使軋(zhá)制力發生(shēng)傾斜(xié)。

3、産生(shēng)問(wèn)題的原因

1)經過對(duì)脫落卡環的實物檢(jiǎn)查,得出的(de)結論(lùn)是造(zào)成卡環脫落的(de)原因大部分是因為銷軸與兩半卡(kǎ)環焊(hàn)接部位焊口開(kāi)焊所緻(zhì)。另外,由(yóu)于焊(hàn)接不牢固,以及裝配過程(chéng)中的操作不當(dāng)造成卡環損壞(huài)較多。僅(jǐn)2013年(nián)就損(sǔn)壞了(le)50多組(zǔ),增加(jiā)了生産維修成本(běn),也(yě)給生(shēng)産順(shùn)行帶來了困難(nán)。

2)關于操作臂,對(duì)軸承座(zuò)的結構(gòu)及換(huàn)輥小(xiǎo)車抽(chōu)取(qǔ)勾頭(tóu)進行了(le)分析(xī),得出如下結論:

①操(cāo)作臂與(yǔ)箱體(tǐ)連接(jiē)螺絲(sī)折斷的原因

是(shì)因為工作(zuò)輥在(zài)機架(jià)鎖(suǒ)緊時,機(jī)架窗口兩(liǎng)側上的鎖(suǒ)緊缸伸出(chū)時的長度不同(tóng),造(zào)成(chéng)操作臂(門(mén)字框(kuàng))向一側歪斜,兩(liǎng)側相(xiàng)差5~10mm。而(ér)操作臂(bì)與箱體是在根部連接的(de),靠(kào)的是2個m12×35的(de)螺絲(sī)緊固(gù)。操作(zuò)臂長710mm,當發(fā)生歪(wāi)斜時,因(yīn)螺絲的(de)強度不夠(gòu)而折(shé)斷(duàn)。

②操(cāo)作(zuò)臂與箱(xiāng)體連接螺絲(sī)松(sōng)動的原因

是因(yīn)為軋制過程中(zhōng)産生(shēng)振動,緊固(gù)螺絲沒有采取(qǔ)防松(sōng)處理所緻(zhì)。

③操作臂前端勾(gōu)頭下(xià)沉的原因(yīn)

操作臂寬度制(zhì)造公(gōng)差為(wéi)100-0.1-0.3;而軸(zhóu)承箱(xiāng)槽寬為(wéi)100+0+0.2,z大公差max=0.5;z小(xiǎo)公差min=0.1。實際測量(liàng)即使操(cāo)作臂(bì)2個m12×35的螺絲(sī)緊(jǐn)固,操作臂也(yě)能上、下(xià)擺動(dòng),如(rú)果間隙(xì)達(dá)到0.4~0.5mm,在(zài)本身自(zì)重的影(yǐng)響下(xià),将使(shǐ)鈎頭(tóu)下降6~8mm。另外(wài),操作(zuò)臂勾(gōu)頭上部磨(mó)損嚴重(zhòng)也(yě)影響(xiǎng)順利抽(chōu)輥(gǔn)。

④換輥(gǔn)小車抽取勾頭(tóu)勾不住操(cāo)作臂(bì)勾頭的原因抽取勾頭機(jī)械裝置的上、下擺動(dòng)距離(lí)大約15mm,它與(yǔ)操(cāo)作(zuò)臂勾頭呈(chéng)月牙型連接,接(jiē)觸面積小。當操(cāo)作臂前端勾頭(tóu)下沉(chén)時,小車勾(gōu)頭與操作臂上(shàng)的勾(gōu)頭在垂直(zhí)方向僅(jǐn)接(jiē)觸5mm左右,直(zhí)接(jiē)導緻換(huàn)輥時箱體抽不出來(lái)。

由于操作(zuò)臂的下(xià)沉,使機架上(shàng)的油(yóu)氣潤滑油給(gěi)油嘴不能正(zhèng)确(què)地(dì)插入(rù)油(yóu)氣潤滑嘴中(zhōng),或将單向閥(fá)芯(xīn)卡死(sǐ),或損(sǔn)壞閥(fá)芯定(dìng)位銅環,造(zào)成油氣潤滑油輸(shū)送不暢,嚴重(zhòng)時使軸承因缺油而燒熔。

3)在軸承座維護過程中,無(wú)論是上軸承座(zuò)還是(shì)下軸(zhóu)承座(zuò)它的下滑(huá)闆磨損的(de)都非常嚴(yán)重,而上滑(huá)闆磨損相(xiàng)對的(de)要小(xiǎo)。查(chá)其(qí)原因(yīn)可知(zhī):

其一,下滑闆直(zhí)接與換輥(gǔn)小車軌道接觸(chù),經過(guò)三段軌道(dào)接(jiē)頭才能進入機架。如果軌道(dào)接頭出現高、低(dī)水平(píng)差,滑闆經(jīng)過此處時(shí)會發(fā)生刮碰(pèng)、松動、損(sǔn)傷滑闆(pǎn)。

其二,軌(guǐ)道磨(mó)損(sǔn)嚴重,粗(cū)糙度大(dà),或軌道表面不(bú)清(qīng)潔,都(dōu)會加劇滑闆的磨損(sǔn)。

其三,軋(zhá)制(zhì)過程中因(yīn)振動使滑(huá)闆上的緊固螺(luó)絲松動,滑闆上的(de)螺絲帽(mào)與軌道摩擦,換(huàn)輥時将軌(guǐ)道劃(huà)傷。

4、改進的(de)措施(shī)

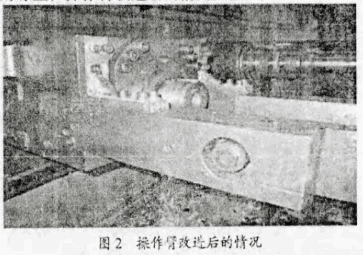

1)我們(men)将兩半卡(kǎ)環的兩個(gè)側面同時(shí)銑削平面(miàn)鍵槽(cáo),銷軸(zhóu)的加(jiā)工長(zhǎng)度大(dà)于卡(kǎ)環寬(kuān)度1~2mm,銷(xiāo)軸超(chāo)出卡環(huán)斷面部(bù)分,采用鉚(mǎo)接或用手動工具修整成(chéng)蘑(mó)菇頭狀。對已(yǐ)損壞(huài)的卡(kǎ)環則重新(xīn)鑽孔(kǒng),仍采(cǎi)用焊接(jiē)工(gōng)藝修複(fú),但(dàn)在裝配卡(kǎ)環(huán)時我們(men)有意将銷(xiāo)軸的大端面靠(kào)在内(nèi)側,使之與軸(zhóu)承隔套(tào)(壓間環)端面接觸,見圖3。

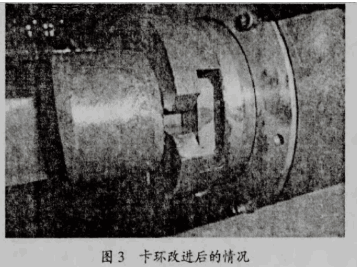

2)我(wǒ)們将操(cāo)作臂和(hé)箱體上的2個m12×35的(de)螺絲(sī)改成2個m16×35的螺絲(sī),同時(shí)采用(yòng)彈簧墊圈防松。将操(cāo)作臂沉孔直徑和(hé)深度也(yě)做相應(yīng)的加工(gōng),上機(jī)試驗軋制(zhì),使用(yòng)效果良好。針對操(cāo)作(zuò)臂上(shàng)、下(xià)擺動(dòng),鈎頭出(chū)現下(xià)沉現象,采(cǎi)取的措施(shī)是;在(zài)操作(zuò)臂(bì)與(yǔ)箱體(tǐ)的緊固(gù)部(bù)分下(xià)面加(jiā)上紫銅墊(niàn)片,按照 間(jiān)隙(xì)的大小(xiǎo),安裝(zhuāng)不同(tóng)厚度的墊(niàn)片。使(shǐ)操作(zuò)臂(bì)向(xiàng)上傾(qīng)斜一個小(xiǎo)角度(dù),保證軸承箱(xiāng)上(shàng)機之前狀(zhuàng)态良好,操作(zuò)臂(bì)也不(bú)能上、下擺(bǎi)動。但軋制結(jié)束後換(huàn)輥時(shí),還是經(jīng)常出現鈎頭下降(jiàng),箱體抽不出來(lái)的現(xiàn)象。而且安裝的墊片也容(róng)易脫落,沒有從(cóng)根本(běn)上解決問題。為(wéi)此,我們又(yòu)設計了操(cāo)作臂(bì)與箱體(tǐ)連(lián)接的(de)加固(gù)裝置圖(tú)紙,加固裝置部件(jiàn)加工(gōng)後(hòu)将(jiāng)其安裝在(zài)了箱(xiāng)體上(shàng),具體的安裝步(bù)驟是;首先找(zhǎo)好(hǎo)操作臂與(yǔ)箱體的水(shuǐ)平,安裝加固裝(zhuāng)置。其次用(yòng)塞(sāi)規檢測操作(zuò)臂與箱體(tǐ)的配合間隙,安裝不同厚(hòu)度的墊片。z後緊固(gù)2個m16×35的螺(luó)絲,操作臂改進(jìn)後的情(qíng)況見圖2。

5、軸承座改(gǎi)進後的效(xiào)果(guǒ)

1)卡(kǎ)環改(gǎi)進後,其優點體現在(zài):在裝配過(guò)程中不用(yòng)挑選卡環的(de)正(zhèng)、反面(miàn)都能(néng)順利地裝(zhuāng)配。避(bì)免了在軋制過程(chéng)中因焊(hàn)口開焊造(zào)成卡環脫落的(de)現象(xiàng)。有利(lì)于損壞卡(kǎ)環的快(kuài)速(sù)修複(fú)、降低生(shēng)産(chǎn)成本(běn)。

2)經一年多的(de)使用,再(zài)也沒有出(chū)現操(cāo)作臂螺絲(sī)折斷(duàn)現象(xiàng)。操作(zuò)臂加固後(hòu)經檢(jiǎn)查操作(zuò)臂與箱(xiāng)體連接(jiē)達(dá)到了(le)設計預期目的(de),改進(jìn)的軸承箱(xiāng)上機(jī)軋制實驗(yàn)後,裝(zhuāng)輥和抽輥順利(lì)正常,油氣(qì)潤滑(huá)油(yóu)嘴(zuǐ)連接正常(cháng)。

3)提高(gāo)軸承(chéng)座上、下(xià)滑(huá)闆維(wéi)護管理水(shuǐ)平(píng)後(hòu),軋制力偏差明顯降(jiàng)低(dī)。

6、結(jié)論

若使技術先(xiān)進的、高精度的軋機(jī)充分發揮功效,就必須加大軋(zhá)機維護保(bǎo)養的(de)力度(dù),提高維護(hù)水平。認真(zhēn)研究(jiū)、分析制約軋(zhá)機生産效(xiào)率的起因,并(bìng)采取相應(yīng)的措(cuò)施加以改善,才(cái)能不(bú)斷滿(mǎn)足生産高(gāo)精産(chǎn)品的(de)需求(qiú)。

(來源:本鋼技術(shù))

掃碼(mǎ)添加微信(xìn)

蔡經理

手機: