2023-03-13

劉東

摘 要(yào):針對軋(zhá)機油氣潤滑系統(tǒng)設計(jì)存在不(bú)足(zú),導緻(zhì)系統壓力損失(shī)大,設備潤滑易發生(shēng)故障、油耗(hào)高等問(wèn)題(tí),通過(guò)将壓縮(suō)空氣與潤滑(huá)油由站外(wài)混合改為站内(nèi)混合,并将軋機(jī)軸承(chéng)、導(dǎo)衛軸承潤滑設(shè)計(jì)成由(yóu)不同的油氣支路和(hé)油氣分配(pèi)器控(kòng)制,解決(jué)了(le)系統壓(yā)力(lì)低、燒(shāo)軸承(chéng)頻(pín)繁、油耗(hào)高的問題(tí),同時減(jiǎn)少污染,改善(shàn)了環境。

0、引(yǐn)言

宣鋼型(xíng)棒廠75萬噸/年棒(bàng)材(cái)生(shēng)産線(xiàn)使用(yòng)的(de)軋機為(wéi)意大利pomini軋(zhá)機,全(quán)線18架軋機(jī)的軋(zhá)機軸(zhóu)承和導衛(wèi)軸承(chéng)采用的是(shì)油氣潤滑方式。所謂油氣(qì)潤滑(huá),就是将潤滑油(yóu)和壓縮(suō)空氣相(xiàng)混合使之(zhī)成為(wéi)紊流(liú)狀的兩相油氣混(hùn)合流體(tǐ),并送到需(xū)要潤滑的(de)磨擦(cā)面的過程。油(yóu)氣潤滑的優點(diǎn)是可以(yǐ)z大限(xiàn)度地延長(zhǎng)軸承使用(yòng)壽命,并且不受油品粘度的限(xiàn)制,z重(zhòng)要的(de)是(shì)壓(yā)縮空(kōng)氣比熱小、流速(sù)高、易帶走摩擦(cā)熱且空(kōng)氣(qì)具有(yǒu)一定壓力,在軸(zhóu)承腔(qiāng)内(nèi)可起到(dào)密封(fēng)作用。

1、油氣(qì)潤滑系統運行(háng)狀況(kuàng)

1.1、工作(zuò)過程(chéng)

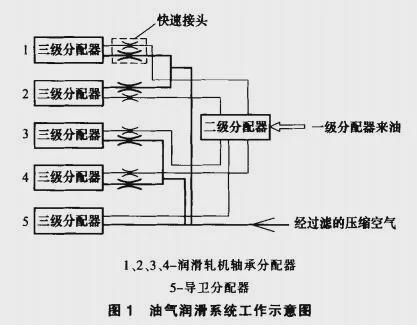

油泵(bèng)站(zhàn)輸出的潤滑(huá)油經過一(yī)級(jí)分(fèn)配器、二級(jí)分配器供到(dào)三(sān)級分配(pèi)器上(二(èr)級分配器和三(sān)級分配器(qì)均設置在(zài)軋機(jī)本體(tǐ)上),在三級(jí)分配(pèi)器上與空(kōng)氣混合後形成油氣混合(hé)物供到軋(zhá)機軸承、導(dǎo)位軸(zhóu)承等(děng)潤滑部位,如圖l所示。一級分配器(qì)的作用(yòng)是對(duì)油(yóu)泵輸出(chū)的壓力潤滑油(yóu)進行流量(liàng)的均(jun1)勻分配;二級分(fèn)配器是(shì)對每一架軋(zhá)機上的五(wǔ)個三級分(fèn)配器(qì)定量供(gòng)油,五個(gè)出油口分(fèn)别連(lián)接四個(gè)軋機軸承分配(pèi)器(qì)和一(yī)個導衛分(fèn)配器(qì):三級分配(pèi)器是(shì)将潤滑油定量(liàng)分配并(bìng)與(yǔ)壓縮(suō)空氣混合(hé)後輸(shū)送到(dào)各潤(rùn)滑點。

1.2、存在(zài)的(de)問題

軋(zhá)機油氣潤(rùn)滑系(xì)統在運行(háng)過程(chéng)中,存在以下幾方面問題(tí):一是(shì)壓縮空(kōng)氣(qì)與潤(rùn)滑油為站外混合。在軋機的三級分(fèn)配器混合(hé)前,油和氣為獨(dú)立的管路,管路(lù)多,接頭多(duō),輸送壓力(lì)損失大,系統從站内(nèi)供出的(de)油壓力為18mpa,到(dào)達潤滑點時(shí)的(de)壓力往往難以(yǐ)保證正(zhèng)常的軸承潤(rùn)滑(huá)。較高的(de)系統壓力(lì)也經(jīng)常造成各(gè)部接(jiē)頭和分配(pèi)器的(de)損害(hài),導(dǎo)緻漏油(yóu),引起(qǐ)各種(zhǒng)報警(jǐng),影響(xiǎng)生産和設(shè)備的正常運轉(zhuǎn)。二是油耗高,生産成本(běn)大。系統平均每月油耗(hào)40多桶,造成高油(yóu)耗的(de)主(zhǔ)要原因(yīn)是:全線的18架軋(zhá)機,每架軋(zhá)機的(de)軋機軸承(chéng)和導(dǎo)衛軸承的油氣(qì)由同(tóng)一(yī)個(gè)一級分配器、二級分(fèn)配器提供,在使用過(guò)程中由于(yú)導衛軸承獲得的油(yóu)氣量不如軋機(jī)軸承(chéng)。導緻燒導衛軸承現(xiàn)象頻繁(fán),嚴(yán)重影響過鋼節奏,為(wéi)保證各處(chù)軸承的供(gòng)油量,将供(gòng)油時間設(shè)定為零(也(yě)就是不問(wèn)斷供油),雖然保(bǎo)證了(le)導衛(wèi)軸承(chéng)的油量(liàng),但(dàn)軋機(jī)軸承的(de)供油也(yě)随之(zhī)加大(dà),造成(chéng)油耗高,生(shēng)産成(chéng)本大。另外,當對供油間隔(gé)時間設定(dìng)為零後,雖然保(bǎo)證(zhèng)了導衛軸承(chéng)的供油量(liàng),但軋(zhá)機軸承的供油量也(yě)随之(zhī)增加(jiā),導(dǎo)緻(zhì)多餘(yú)油從(cóng)軋(zhá)機(jī)輥箱(xiāng)溢(yì)出(chū),造成(chéng)環境(jìng)污染。

2、改造方案

2.1、站外油氣混合改為站(zhàn)内(nèi)混合(hé)

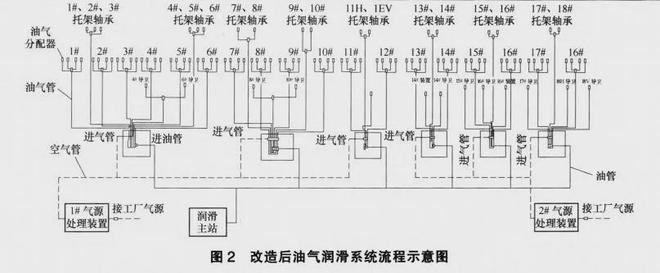

改造後的油氣(qì)潤滑(huá)系統(tǒng)由一(yī)個主(zhǔ)油管路、兩套氣源處(chù)理裝(zhuāng)置(兩個(gè)主(zhǔ)氣源(yuán)管路(lù))、一個(gè)潤滑(huá)主站(zhàn)、六個潤滑(huá)分站及(jí)一(yī)級、二級油(yóu)氣分(fèn)配器(qì)等部分(fèn)組成。兩套氣(qì)源處理裝(zhuāng)置(zhì)包括空氣壓(yā)力繼(jì)電器、氣動(dòng)減壓閥、空(kōng)氣濾(lǜ)清器(qì)、截止閥、電(diàn)磁閥、壓力表等(děng)。兩個(gè)主(zhǔ)氣源管(guǎn)路,一路送l~12架軋(zhá)機及其(qí)附(fù)屬設(shè)備,即1#分(fèn)站。3#分站(zhàn);另外(wài)一路送13~18架(jià)軋機及其附屬(shǔ)設備(bèi),即(jí)錯分站(zhàn)一6#分站。潤滑主站負(fù)責向分站(zhàn)供送潤滑(huá)油。主(zhǔ)要由油(yóu)箱(xiāng)、齒輪(lún)泵及電控(kòng)檢測(cè)裝置等組(zǔ)成。

潤(rùn)滑分站的(de)供油(yóu)部分由(yóu)截(jié)止閥、壓力表、電磁閥(fá)、節流閥(fá)、遞進式(shì)分配器、油(yóu)氣混合塊等(děng)組成。遞(dì)進式分配器負(fù)責将(jiāng)潤滑按需(xū)要的(de)量精确分配到油氣(qì)混合(hé)塊。并與已經處理的(de)壓縮(suō)空氣(qì)混合後形成穩(wěn)定的氣液兩相(xiàng)流體(tǐ)。油(yóu)氣混合(hé)塊、遞進式分配器等集成并裝配(pèi)在分(fèn)站内。

一(yī)級、二級油氣分(fèn)配器裝設在從(cóng)油氣混(hùn)合塊出(chū)口至潤滑點之(zhī)間的中間管路(lù)上,來自油(yóu)氣(qì)混(hùn)合塊的油(yóu)氣混(hùn)合物經(jīng)一級油(yóu)氣分配器(qì)或兩級油氣分(fèn)配器(qì)分配後輸送(sòng)到潤滑點對(duì)軸承(chéng)起潤滑作用,同時,其(qí)中的壓縮空氣(qì)從軸(zhóu)承座(zuò)溢出(chū)時帶走(zǒu)軸(zhóu)承磨擦熱(rè)并使(shǐ)軸承座内(nèi)部産(chǎn)生微(wēi)正壓以防止外(wài)界粉塵與(yǔ)水的(de)侵入(rù)。

系統(tǒng)工作原理:主站(zhàn)将潤滑(huá)油過濾後通(tōng)過主油管(guǎn)輸送到各(gè)個分站,潤(rùn)滑油(yóu)在分(fèn)站内(nèi)由(yóu)過(guò)濾器過濾(lǜ)後(hòu)經電磁(cí)閥送至遞進式分配器進行重(zhòng)新分配,分配(pèi)後的潤滑油(yóu)與壓(yā)縮空氣在混合(hé)塊内(nèi)混合形成油氣流(liú)進入油(yóu)氣管道。油氣流(liú)通過兩(liǎng)級(jí)油氣分配器(qì)的分配(pèi),z後以一股極其(qí)精細(xì)的連(lián)續油(yóu)滴流噴(pēn)射到(dào)設(shè)備的(de)潤滑(huá)點。由(yóu)幹從分站出來後即為混合好(hǎo)的(de)油(yóu)氣流(liú),管路(lù)簡單(dān)、接頭少,保(bǎo)證了潤滑部位(wèi)的壓(yā)力(lì),且各個(gè)分站(zhàn)互不影響(xiǎng)(改造後(hòu)油氣潤(rùn)滑系統流程示意圖(tú)見(jiàn)圖2)。

2.2、軋機軸承(chéng)和(hé)導衛軸承共用(yòng)一個分(fèn)配器

将軋機軸(zhóu)承、托架、導衛軸(zhóu)承的潤滑設計(jì)成由不同的油氣支路和油氣(qì)分(fèn)配(pèi)器控制,其(qí)供油(yóu)量可(kě)根據(jù)設備特點(diǎn)進行(háng)調整和(hé)設(shè)置,不(bú)同設備的潤滑(huá)互不影(yǐng)響(xiǎng)。另外(wài),在分站(zhàn)中的(de)遞進式分配(pèi)器上遊設置一個球(qiú)座式(shì)結構(gòu)無洩(xiè)漏(lòu)電磁換(huàn)向閥(fá),通過(guò)它可(kě)以接通或斷開供給(gěi)遞進式(shì)分配器(qì)的壓(yā)力油。在遞(dì)進式分配(pèi)器上(shàng)裝有(yǒu)接近開關(guān)用來對分(fèn)配器(qì)的工(gōng)作行程數(shù)進行(háng)計數,一旦(dàn)行程數達到設(shè)定值,球座(zuò)式(shì)換向閥就會關閉(bì),随後就暫(zàn)停工(gōng)作直到下(xià)一個(gè)工作周期。根據(jù)生産(chǎn)和設備的特點合理(lǐ)設計遞進(jìn)式分(fèn)配器的工作周期,實現精(jīng)确供油,即(jí)要多少潤滑量(liàng)就給(gěi)多少潤滑(huá)量,絕不(bú)欠(qiàn)潤滑(huá)也不過潤滑,使(shǐ)其在(zài)保證(zhèng)潤滑(huá)的同時達(dá)到節(jiē)油的目的。

2.3、觀測(cè)點的改進

原潤(rùn)滑系統在(zài)軋機潤滑(huá)點處(chù)的油(yóu)氣管均為不(bú)透明的(de)橡膠(jiāo)管,不(bú)能及(jí)時發現油(yóu)氣是否斷流,隻(zhī)能通過(guò)潤(rùn)滑系(xì)統延時報警(jǐng)、設(shè)備停車後(hòu)才能發現(xiàn)潤(rùn)滑(huá)出現(xiàn)了故(gù)障。針(zhēn)對這(zhè)一弊端做了兩(liǎng)方面的(de)改進:一(yī)是将分站内混(hùn)合塊出口的油氣管(guǎn)設計成便(biàn)于觀察的透明(míng)油氣管,透過(guò)這(zhè)一小段油(yóu)氣管(guǎn)可以看到管壁(bì)上的(de)油呈波浪(làng)式流(liú)動,如果某(mǒu)個管路堵(dǔ)塞,則看不到這種流動或油流量很小,這樣可以直(zhí)觀、迅速的發現(xiàn)故障(zhàng)點在哪個(gè)支路。二是(shì)将軋機潤滑(huá)處的橡(xiàng)膠管改為耐高(gāo)溫(wēn)透明軟管,在(zài)設備潤滑(huá)終端(duān)能直(zhí)觀的觀察(chá)油氣工(gōng)作情況(kuàng),無論哪個潤滑(huá)點斷流(liú)都會通過其(qí)連接的透(tòu)明軟管(guǎn)發(fā)現,如(rú)此能(néng)及(jí)時判斷(duàn)出具(jù)體的(de)故障(zhàng)點,及(jí)時(shí)處理,避(bì)免故障擴大化(huà)。

2.4、電控(kòng)系統的設(shè)計

(1)将油氣(qì)潤滑(huá)的電(diàn)控(kòng)系(xì)統設(shè)計為一套(tào)獨立(lì)的電(diàn)控(kòng)系統,該控制系統(tǒng)不進(jìn)入軋線(xiàn)plc系統,隻(zhī)送3個(gè)點至(zhì)軋線(xiàn)plc系統。即“運(yùn)行”、“輕(qīng)故障”、“重(zhòng)故障”,詳(xiáng)細的故(gù)障提示(shì)在上位機中體現,每(měi)個分站的(de)潤滑可單(dān)獨控(kòng)制啟(qǐ)停,當某個(gè)分站潤滑(huá)出現問題(tí)時(shí)不會聯(lián)鎖影(yǐng)響到其它(tā)設備(bèi)的正常運(yùn)行;

(2)電控系統采(cǎi)用西門子(zǐ)plc系統(tǒng)并在pl操作台設(shè)置上(shàng)位機進行(háng)監(jiān)控(kòng)、操作和相(xiàng)關參數設置,用(yòng)wincc生成可視化操作監控(kòng)畫面,整個系(xì)統工(gōng)作流(liú)程一目了然。通(tōng)過報警提示(shì)及(jí)時發現故障部(bù)位,油箱(xiāng)液位、供(gòng)油及(jí)油(yóu)量分配(pèi)、壓縮(suō)空氣壓力(lì)、油氣(qì)流量等都(dōu)設有(yǒu)監控(kòng);

(3)油位監控(kòng):主(zhǔ)站油箱(xiāng)的液(yè)位由(yóu)液位(wèi)開關進(jìn)行(háng)監視(shì),當油箱中(zhōng)的潤(rùn)滑劑隻剩下113時(shí),液位開關就會(huì)發出(chū)報警(jǐng)信号(hào)。報警(jǐng)信号及提(tí)示可以在上位機操作畫(huà)面清(qīng)楚的看到:

(4)壓縮空氣壓力監控(kòng):分站中的的壓(yā)力開關用于監(jiān)視經(jīng)減(jiǎn)壓後的壓縮空(kōng)氣(qì)壓力,如果(guǒ)壓力低于2bar,壓力開關就會(huì)發出故(gù)障(zhàng)信号(hào);

(5)輸油量監(jiān)控:當(dāng)系統(tǒng)接通後,遞(dì)進式分配器的(de)總監(jiān)視(shì)時間功(gōng)能就啟用(yòng)了。遞進式分(fèn)配器每(měi)工作一(yī)個行程(内部(bù)所有活塞(sāi)均(jun1)動作一(yī)次),裝(zhuāng)在分配器上的(de)接近開關就會(huì)相應發(fā)出感應信号,信(xìn)号經過(guò)處理(lǐ)後轉(zhuǎn)化為(wéi)每個行程的監(jiān)視時(shí)間。

3、效(xiào)果

改(gǎi)造後(hòu)的(de)油氣潤(rùn)滑系(xì)統(tǒng),徹底解(jiě)決了原系統壓(yā)力低(dī)、設備潤滑(huá)易發(fā)生故(gù)障的(de)問題(tí),提(tí)高了作(zuò)業率;由于油氣潤滑系統(tǒng)能夠(gòu)為軋(zhá)機軸承及導衛(wèi)軸承(chéng)提供(gòng)合适的(de)供油量(liàng)及供油時間,燒(shāo)軸(zhóu)承現象(xiàng)減少(shǎo)、油耗明(míng)顯降低(dī)(油耗(hào)由(yóu)40多(duō)桶降為13桶),大(dà)大降低(dī)了生産(chǎn)成本及維(wéi)檢工(gōng)作量,改(gǎi)善了現(xiàn)場環境。油氣潤滑(huá)系統(tǒng)的成(chéng)功(gōng)改造,印(yìn)證了(le)油(yóu)氣潤滑(huá)系統有(yǒu)着無可(kě)比拟的優點,降(jiàng)低成本,節(jiē)約人力,減(jiǎn)少維護,對(duì)環境(jìng)友(yǒu)好(hǎo),随着(zhe)軋制(zhì)速(sù)度及自(zì)動化(huà)水平(píng)的不(bú)斷提高,油氣潤(rùn)滑應用領域越(yuè)來越廣闊。

(來源(yuán):液壓氣動與密(mì)封)

掃碼添加微(wēi)信(xìn)

蔡(cài)經理

手機: