2023-03-21

付延平

(張(zhāng)家口發電(diàn)廠塔山(shān)分廠設(shè)備部)

【摘 要】随着(zhe)單機容量的不(bú)斷增(zēng)大,大型機(jī)組的(de)安全運行(háng),對電(diàn)力系統具(jù)有舉足輕(qīng)重的(de)影響。近年(nián)來大(dà)型輔機設(shè)備損(sǔn)壞事(shì)故時有發(fā)生,嚴重影響整(zhěng)個機組的安全(quán)運行。本文通過對鍋(guō)爐(lú)電動給(gěi)水泵前置泵的原因分析,結合(hé)軸竄量增(zēng)大及(jí)軸振增大(dà)的實(shí)際問題(tí),提(tí)出了(le)相應(yīng)的(de)問題處理(lǐ)策(cè)略,通(tōng)過現(xiàn)場解(jiě)體檢查處(chù)理,掌握了(le)設備問題的根本原(yuán)因和治(zhì)理(lǐ)措施(shī)。以期更好的推(tuī)進汽輪(lún)機(jī)的(de)平穩安(ān)全(quán)運行。

【關鍵詞】鍋爐(lú)電動給水(shuǐ)泵(bèng);前置泵(bèng);竄(cuàn)軸;軸振大;問(wèn)題處理

引言(yán):

一(yī)期工程(chéng)是(shì)2×600mw亞臨界、直接空(kōng)冷凝(níng)汽式(shì)汽輪發電(diàn)機。每台機配備(bèi)3台50%容量的電動調速給(gěi)水泵組(zǔ),是由電(diàn)動(dòng)給水(shuǐ)泵、電動前置泵(bèng)、液力偶合(hé)器、電動機(jī)等設備組(zǔ)成,2台運行(háng),1台備(bèi)用。它是向(xiàng)鍋爐(lú)連續(xù)供水并向(xiàng)鍋(guō)爐過熱器、再(zài)熱器(qì)及(jí)汽輪機高壓旁路(lù)提供(gòng)減溫水(shuǐ)。每(měi)台給水泵(bèng)配置1台前(qián)置泵,并(bìng)與給水(shuǐ)泵主泵由同一(yī)電動機驅動。其(qí)中,前置泵的型(xíng)号為sq300-670。前置(zhì)泵主要部(bù)件采用抗(kàng)汽蝕(shí)材料制造,使給水泵組具(jù)有良好的抗汽蝕性(xìng)能。當出現(xiàn)負荷波動或機(jī)組跳閘等不穩(wěn)定工(gōng)況(kuàng)時(shí),泵應能安(ān)全運行而(ér)不發生汽(qì)蝕。在(zài)所有(yǒu)運行範圍(wéi)内,前(qián)置泵(bèng)的揚(yáng)程大(dà)于(yú)給水泵主泵(bèng)所需要的(de)必需汽蝕餘量(liàng),并(bìng)留有一定的(de)裕量以(yǐ)抵消電(diàn)廠中系(xì)統瞬變(biàn)引起的變(biàn)化。前(qián)置泵性能與給(gěi)水泵相匹配,在(zài)任何允許運(yùn)行工況、變工況及(jí)甩負(fù)荷的(de)情況下均(jun1)應保證主(zhǔ)給(gěi)水(shuǐ)泵不(bú)會發生汽(qì)蝕。

1、軸(zhóu)竄(cuàn)及(jí)軸振大現(xiàn)象描述

1.1電動給水泵(bèng)的運(yùn)行方(fāng)式z初是在(zài)機組(zǔ)負荷(hé)300mw左右時,2台電動(dòng)給水泵也(yě)同時(shí)運行,為了(le)保證(zhèng)1台事故(gù)停運時(shí),機組(zǔ)的負荷不(bú)受影(yǐng)響。

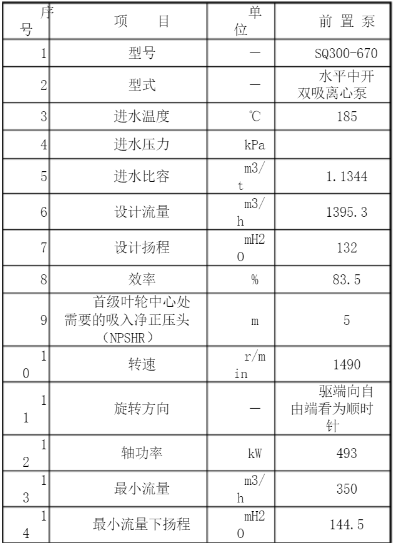

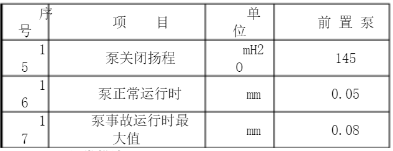

1.2前置泵(bèng)主要技術參數(shù)

1.3異常描(miáo)述

一号(hào)機組1号電(diàn)動給(gěi)水泵(bèng)的前置泵(bèng)在機組分(fèn)布試(shì)運及168期(qī)間(jiān)和168結(jié)束進(jìn)入(rù)商業運(yùn)行時(shí)期,軸竄量(liàng)、非驅動端(duān)支持和推力(lì)軸承振(zhèn)動逐(zhú)漸(jiàn)增(zēng)大。機(jī)組負(fù)荷(hé)300mw,發現前(qián)置泵軸承體内(nèi)有異音,并且振(zhèn)幅z大(dà)x:0.025mm;y:0.061mm。下午15:00時對(duì)軸承體異音、振(zhèn)動跟(gēn)蹤(zōng)檢查無(wú)太大變化,晚22時(shí)檢查(chá)異音增大,振動變化為z大x:0.04mm,y:0.067mm。9月12日(rì)08時25分(fèn)1号機負荷(hé)350mw,檢(jiǎn)查發現(xiàn)前置(zhì)泵非(fēi)驅動(dòng)端軸(zhóu)承體發出(chū)有明(míng)顯(xiǎn)的(de)撞擊(jī)聲,手觸感覺振(zhèn)動異常(cháng)大,用表(biǎo)測量(liàng)振幅值x:0.17mm,y:0.38mm⊙:0.087mm。驅(qū)動(dòng)端軸(zhóu)承振動(dòng)y:0.087mm,x:0.046mm。非驅動端軸承(chéng)體振動(dòng)嚴(yán)重超(chāo)标,已(yǐ)無(wú)法(fǎ)維持(chí)正常(cháng)的運行,繼續運行會(huì)使部(bù)件嚴重損壞,還會波及(jí)其(qí)它部(bù)件的損(sǔn)壞。所以(yǐ),電動(dòng)給水泵被(bèi)迫停運。

1.3.1解體後發現問題:

1.推力(lì)軸承壓(yā)緊端蓋磨損1.175mm.錐形滾子(zǐ)軸承(chéng)體磨(mó)損,直觀檢查(chá)間隙明(míng)顯增大;

2.泵體(tǐ)揭(jiē)蓋後,葉輪(lún)中心(xīn)向非驅動(dòng)端不正常移動≥5mm,非驅(qū)動(dòng)端葉輪(lún)口環(huán)與泵體碰磨,泵體磨損1.20mm。驅(qū)動端葉輪(lún)鎖母(mǔ)止退(tuì)墊沒有,驅動端葉輪(lún)鎖母(mǔ)旋緊(jǐn),外露有6道絲扣(kòu),非驅動(dòng)端無絲(sī)扣露出,兩葉輪鎖母鎖緊葉輪(lún)驅動端(duān)葉(yè)輪鎖母沒有止退墊。

1.3.2解體測(cè)量(liàng)軸承發現問題:

1.驅動(dòng)端徑向軸承頂(dǐng)部間隙,用塞尺(chǐ)測量,0.30mm,塞入(rù)深(shēn)度(dù)0.35mm,标準(zhǔn)間隙:0.13~0.15mm。内側(cè)油封間(jiān)隙(xì):0.25mm,外側油封(fēng)間隙:0.35mm,标準間隙0.23~0.30mm;

2.非驅(qū)動端(duān)徑向(xiàng)軸承頂(dǐng)部(bù)間隙,用塞(sāi)尺測量0.23mm,塞(sāi)入深度0.35mm.标(biāo)準間隙;0.13-0.15mm。内(nèi)側油(yóu)封間隙:0.30mm,标準間(jiān)隙:0.23~0.30mm;

3.測量非驅動(dòng)端密(mì)封環(huán)徑向(xiàng)間隙(xì):塞尺(chǐ)測量(liàng)直徑(jìng)1.15mm,标準間隙(xì)0.59~0.75mm。密(mì)封環軸向間(jiān)隙10mm,标準間隙每(měi)側5mm;

4.測量驅(qū)動端(duān)密封環(huán)徑(jìng)向間(jiān)隙:塞(sāi)尺測量直徑1.80mm,标準間(jiān)隙0.59~0.75mm。密(mì)封環軸向(xiàng)間隙(xì)10mm,标準(zhǔn)間隙每側5mm;

5.測量葉輪與軸徑的配(pèi)合間隙(xì):塞(sāi)尺測量直徑(jìng)總間隙(xì)0.48mm.,标準間(jiān)隙:0~0.03mm;

1.3.3前置泵(bèng)其它部件解體:

1.用遊(yóu)标卡尺測量密(mì)封環間(jiān)隙直徑(jìng)2mm,标準間隙(xì)0.59~0.75mm。測量軸瓦(wǎ)直徑(jìng)6.38mm,軸頸直徑76.20mm,間隙0.18mm;2.用遊(yóu)标卡(kǎ)尺測量油(yóu)封環直徑(jìng)79.35mm,軸頸直徑(jìng)79.0mm,間隙0.35mm;3.用(yòng)遊(yóu)标卡尺測(cè)量徑(jìng)向瓦外形尺寸(cùn)外徑(jìng)95mm,内徑76mm,長55mm。測量(liàng)推力(lì)軸承套(tào)外形尺寸(cùn)長110mm,内(nèi)徑60mm,外(wài)圓大徑91mm,外(wài)圓小徑(jìng)75mm;4.檢查葉(yè)輪鍵槽與軸鍵園周配合間隙(xì)2mm明顯錯位;5.非驅動端葉輪(lún)鎖母手動旋緊後左(zuǒ)右晃(huǎng)動1mm,葉輪鎖母及(jí)軸絲(sī)扣磨(mó)損,不能(néng)起鎖母(mǔ)鎖緊(jǐn)作用。

2、原因初步分析(xī)

電動(dòng)前置泵轉(zhuǎn)子在(zài)設計上,葉輪軸(zhóu)向定位在(zài)水(shuǐ)泵(bèng)殼體(tǐ)流道的居中位置,并用葉輪螺(luó)母将(jiāng)葉輪鎖緊,螺母由止(zhǐ)退墊片卡死,而螺母(mǔ)旋緊方向(xiàng)與葉輪(lún)工作旋(xuán)轉方向(xiàng)相反,沒(méi)有螺母止退墊(niàn)時,葉(yè)輪螺母(mǔ)也(yě)不可(kě)能退(tuì)出松動。

根(gēn)據(jù)測量葉(yè)輪與(yǔ)軸徑的配合(hé)間隙,葉輪内(nèi)圓比軸外(wài)直徑按标準間(jiān)隙上(shàng)限還偏大0.45mm,葉輪(lún)旋轉時會發生擺動,因此,産生(shēng)葉輪兩邊螺(luó)母(mǔ)非驅動端(duān)逐漸旋松(sōng)退出,驅動(dòng)端逐(zhú)漸旋(xuán)緊跟進,葉(yè)輪向非驅(qū)動端逐漸移位(wèi),而葉輪兩側螺(luó)母仍然(rán)能夠鎖緊葉(yè)輪,葉輪偏移破壞葉(yè)輪兩(liǎng)側對稱(chēng)平衡的(de)推力,向非驅動(dòng)端移走(zǒu)到(dào)死點,并與泵(bèng)殼(ké)磨擦(cā),泵殼(ké)磨損1.2mm,推力(lì)軸承端(duān)蓋磨損1.175mm。使得泵軸(zhóu)前後(hòu)竄動,推(tuī)力(lì)軸承(chéng)壓蓋(gài)磨損,造成(chéng)支(zhī)持軸承及推(tuī)力軸承水平、垂(chuí)直、軸向振(zhèn)動增大。

3、解決方法

更(gèng)換泵軸(zhóu)及推力(lì)軸承,改變(biàn)葉輪(lún)鍵槽與(yǔ)軸(zhóu)鍵園周配合(hé)間隙,按(àn)質量标(biāo)準要求(qiú)葉輪(lún)與軸的配合間隙符合0~0.03mm,調(diào)整葉(yè)輪軸向定(dìng)位在水(shuǐ)泵(bèng)殼體(tǐ)流道(dào)的居中位(wèi)置,并(bìng)用葉輪螺母将葉輪(lún)鎖緊(jǐn),為了防止葉輪在旋(xuán)轉過(guò)程中(zhōng)發生偏移(yí),在葉輪螺母與葉輪(lún)之(zhī)間點焊三個(gè)質量(liàng)對稱的固(gù)定點。按(àn)質量标(biāo)準0.10~0.015mm的下限調整(zhěng)推力軸承擋圈(quān)與(yǔ)壓(yā)蓋之間的(de)間隙,調整推力軸承(chéng)潤滑(huá)油進(jìn)油量,避免軸承(chéng)溫度(dù)升(shēng)高。

1号電動(dòng)給水泵啟運(yùn)後,在轉速4100轉/min時(shí)測量電動(dòng)前置(zhì)泵驅(qū)動(dòng)端軸承振動,振幅:y0.007mm、x0.005mm,非驅動(dòng)端(duān)軸承振動(dòng),振幅:y0.012mm、x0.007mm、⊙0.007mm。

4、值得注意的問(wèn)題

在前置(zhì)泵轉子工(gōng)作時(shí)軸向力的(de)設計(jì)上(shàng),因葉(yè)輪是單級雙吸(xī)式,理論(lùn)上軸(zhóu)向力(lì)是對(duì)稱平衡的,為防止轉子運(yùn)行時不穩定,在葉輪(lún)倆蓋闆(pǎn)受力面積做了改(gǎi)動,驅(qū)動端側受(shòu)力面(miàn)積小于非驅動(dòng)端受力面積,前置泵在(zài)工作時(shí),總有一(yī)個指向驅動端(duān)方向的(de)軸向(xiàng)作用(yòng)力。在(zài)前(qián)置(zhì)泵轉子軸(zhóu)向定位設(shè)計上(shàng),是在(zài)前(qián)置泵的(de)非驅(qū)動端徑向滑動(dòng)軸(zhóu)承後,安(ān)裝有一套(tào)圓錐滾子軸承,它的(de)工作面,是由設定的泵(bèng)轉子軸(zhóu)向力(lì)決定,靠在(zài)泵端(duān)一側正常(cháng)運行。然而,由現場解(jiě)體(tǐ)檢查來看,前置泵運行(háng)時轉(zhuǎn)子軸(zhóu)向力(lì)始終(zhōng)指向(xiàng)非驅(qū)動端(duān),這就使得非驅動端(duān)軸承壓蓋(gài)長(zhǎng)期受力(lì)、磨損(sǔn)。

5、綜述:

每一台600mw機組,配備3台(tái)50%容量的電動(dòng)給水泵(bèng),采用兩台運行,一(yī)台備用的運(yùn)行方(fāng)式。設備未實施(shī)改造(zào)前1、2号(hào)機組配備(bèi)的電動給水泵都有軸竄量及(jí)非驅動端(duān)支持(chí)和(hé)推(tuī)力軸承振(zhèn)動偏(piān)大(dà)的(de)異常(cháng)現象,3台(tái)電(diàn)動給(gěi)水泵中有一台退出備用(yòng)就會威脅機組(zǔ)滿負(fù)荷的(de)安全運行(háng),兩台(tái)退出備用時,機組負(fù)荷減(jiǎn)半。我們利(lì)用一(yī)号機組1号電動(dòng)給水(shuǐ)泵前(qián)置(zhì)泵(bèng)技改的成(chéng)功經(jīng)驗,對其(qí)餘的前(qián)置泵進行了改(gǎi)進,徹底消除了前置(zhì)泵軸竄量(liàng)、非驅(qū)動端支持(chí)和推(tuī)力(lì)軸(zhóu)承振動偏大的(de)事故隐患(huàn)。

來(lái)源(yuán):《中國(guó)科技期(qī)刊數(shù)據庫 工(gōng)業c》

掃(sǎo)碼添加微(wēi)信

蔡(cài)經理

手機: