2023-04-11

劉鑫(xīn)

(國家(jiā)能源(yuán)集團(tuán)神東煤炭(tàn)集團高端(duān)設(shè)備(bèi)研發(fā)中心(xīn),陝(shǎn)西榆林(lín) 719315)

0 引言

浮動油封(fēng)誕生于20世(shì)紀50年(nián)代後(hòu)期,z初(chū)用于(yú)取代(dài)推土機履(lǚ)帶行(háng)走機構上(shàng)的橡(xiàng)膠(jiāo)油封,結(jié)構屬于動密封的一(yī)種(zhǒng),是(shì)一種(zhǒng)緊湊型的金屬(shǔ)端面密封(fēng),主要用于低速(sù)重載(zǎi)場合,在(zài)煤(méi)塵大(dà)、泥沙多、水(shuǐ)氣多等惡(è)劣的工作環境下具有超(chāo)強的密封性能,并具(jù)有耐磨、端面磨損後能自(zì)動補償等優點;因其結(jié)構(gòu)簡單、密封可靠和壽(shòu)命較(jiào)長等優點(diǎn),在煤礦機械中(zhōng)被廣泛應(yīng)用,如(rú)刮闆(pǎn)輸送機、轉(zhuǎn)載機等。

刮(guā)闆輸送機是煤(méi)礦綜(zōng)采設(shè)備(bèi)的主要組成(chéng)部分,鍊輪(lún)組(zǔ)件是刮(guā)闆輸(shū)送機(jī)的(de)重(zhòng)要組(zǔ)成部分,其能否(fǒu)安全可(kě)靠運行,直接(jiē)關系到礦(kuàng)井生(shēng)産(chǎn)。刮闆輸(shū)送機在(zài)使(shǐ)用過(guò)程中(zhōng),鍊輪(lún)組件(jiàn)出現漏(lòu)油(yóu)現象(xiàng),導緻鍊(liàn)輪組件失效,直接(jiē)嚴重(zhòng)影響了礦井(jǐng)的(de)正常生産(chǎn)。

1 問題(tí)

維修部(bù)門(mén)新裝配的刮闆(pǎn)輸送機機(jī)頭鍊(liàn)輪組(zǔ)件,在空載試(shì)機(jī)運行不到30min時,發(fā)現鍊輪冒煙漏油,經(jīng)停機(jī)拆解(jiě)後發現為(wéi)浮動(dòng)油封(fēng)的紅(hóng)棕色(sè)o形橡膠圈(quān)已經(jīng)斷裂(liè)并掉(diào)下碎塊,經(jīng)相關人員(yuán)現場查看分析(xī),系浮動(dòng)油封漏油緻(zhì)使(shǐ)軸承處(chù)缺油(yóu),軸承在缺(quē)油工況下使用(yòng)30min,局部高溫導緻(zhì)橡膠(jiāo)圈失效,o形(xíng)圈材料為(wéi)氟橡(xiàng)膠,浮(fú)動油封的規格為350-375-38。

2 浮(fú)動油(yóu)封的密封與磨(mó)損機理

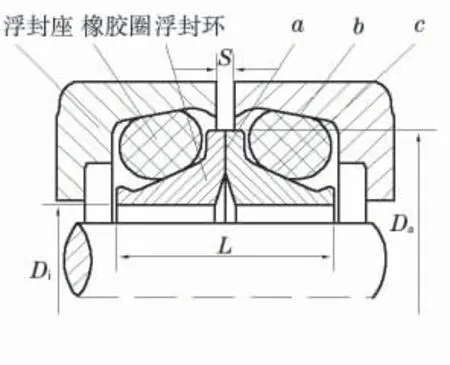

浮(fú)動油(yóu)封一般是(shì)由一(yī)對浮動(dòng)密(mì)封環(huán)(以下簡(jiǎn)稱浮封環(huán))、兩個橡膠圈(quān)、兩個(gè)浮封座(zuò)等(děng)6部分組(zǔ)成(chéng)的密(mì)封系(xì)統(圖1),共5處(chù)密封(fēng)要(yào)求(qiú)。浮封環(huán)是(shì)一個軸向(xiàng)呈馬(mǎ)鞍(ān)形(xíng),由鐵(tiě)合金材料制成(chéng)的浮動(dòng)式的端面密(mì)封環(huán)。橡膠圈(quān)是一軸向截(jié)面為圓形而截(jié)面直徑較(jiào)粗的(de)橡膠環。浮動座(zuò)是含(hán)有一(yī)個内(nèi)錐(zhuī)面(miàn)、起到托住(zhù)橡膠圈與浮(fú)動(dòng)環并(bìng)使兩(liǎng)者在(zài)空間保(bǎo)持一定(dìng)位置的座腔。浮封(fēng)環(huán)需(xū)成(chéng)對使用,一個(gè)随旋轉(zhuǎn)件旋轉(動(dòng)環),另一個(gè)相(xiàng)對(duì)靜止(定環(huán)),在動環與浮封座之(zhī)間以(yǐ)及在定環與浮封座之間的錐(zhuī)面處,各裝入一(yī)個具有圓形斷(duàn)面的橡膠(jiāo)圈,在(zài)裝配預緊力作(zuò)用下(xià)橡膠(jiāo)圈在浮封(fēng)座(zuò)形(xíng)成的(de)密封(fēng)腔内受軸向壓(yā)縮産生變(biàn)形。産(chǎn)生垂直(zhí)于(yú)浮封(fēng)座錐(zhuī)面的(de)彈力fb和垂直浮(fú)封環(huán)錐面的彈(dàn)力fc,彈力fc分(fèn)解為(wéi)軸向分(fèn)力fca和徑(jìng)向分力fcr。彈(dàn)力fb是(shì)橡膠圈(quān)與浮封(fēng)座錐面緊密接(jiē)觸實現b處密封(fēng),彈力fc是橡膠(jiāo)圈(quān)與浮封環錐面緊密(mì)接觸(chù)實現c處密封,軸向分(fèn)力fca使(shǐ)兩浮封環(huán)密封面緊密接(jiē)觸,實現(xiàn)a處(chù)密封,z終實(shí)現(xiàn)整個密(mì)封系統的(de)5處密(mì)封(fēng)要(yào)求(qiú)(圖2)。

圖1 浮(fú)動油封結(jié)構

浮(fú)封環的(de)密封接(jiē)觸表面寬(kuān)度為(wéi)(0.2~0.3)mm,内部(bù)的錐(zhuī)形間(jiān)隙有利于潤滑(huá)油進入密封面。潤滑油通(tōng)過毛細作用、旋轉時(shí)的離心作用以(yǐ)及(jí)密封(fēng)腔内溫(wēn)升後(hòu)内壓增(zēng)大(dà)的作用進入密(mì)封間隙,形成一(yī)層很(hěn)薄的油膜(mó),從(cóng)而實現(xiàn)密封(fēng)、潤滑及冷卻(què),同(tóng)時還可避免兩(liǎng)浮封(fēng)環(huán)接觸端(duān)面過度磨損發(fā)熱所(suǒ)引起的橡(xiàng)膠圈老化變(biàn)形(xíng)、失去(qù)彈性。當浮(fú)封環亮(liàng)帶(dài)磨損(sǔn)時,橡(xiàng)膠圈(quān)的彈(dàn)性還可起到一(yī)定的自動補償(cháng)作用。

3 原因分析(xī)

圖2 浮(fú)動油封密(mì)封原(yuán)理

針(zhēn)對此問題,成立了專(zhuān)門的問題(tí)原因(yīn)分析小組,對此(cǐ)問題産生的可(kě)能原因(yīn)進行了(le)全面的剖(pōu)析,具(jù)體原(yuán)因查證分析過程與(yǔ)初步(bù)分析(xī)如(rú)下。

(1)檢測(cè)浮封座(zuò)外唇口(kǒu)尺寸為Φ384.3mm。

(2)檢測浮(fú)動油(yóu)封膠(jiāo)圈組(zǔ)合後尺寸為Φ385.5mm。

(3)在(zài)裝配過(guò)程中,因(yīn)橡膠圈的硬度(dù)過高,o形圈(quān)裝配(pèi)不到位(wèi),導緻o形(xíng)圈的(de)位(wèi)置不同(tóng),變形(xíng)抗(kàng)力(lì)增大(dà),從而導緻(zhì)浮封(fēng)環的端面比壓(yā)不一緻,密封(fēng)力(lì)也不同,而導緻(zhì)漏油。

(4)浮(fú)封環裝(zhuāng)配後由(yóu)于受到不平衡的力的(de)作用,導緻密封(fēng)力的不平衡,造成浮封環的端(duān)面比壓産生畸(jī)變,而(ér)導緻漏油(yóu)。

(5)浮動油封在(zài)工作時,由(yóu)于(yú)浮封(fēng)環所受(shòu)的(de)軸向(xiàng)力過(guò)大(dà),使浮封(fēng)環的(de)端面(miàn)比壓增大(dà),緻使(shǐ)浮封(fēng)環的密封(fēng)亮帶損壞,o形圈與浮(fú)封環(huán)接觸的擠(jǐ)壓力過(guò)大,而o形(xíng)圈的撕裂(liè)強度(dù)又過低(dī),為此,導緻浮封環(huán)将o形(xíng)圈擠壞而使橡(xiàng)膠圈破裂(liè),z終導(dǎo)緻密封漏油失(shī)效。

(6)浮動油(yóu)封在裝配(pèi)時,橡膠圈(quān)有被(bèi)劃傷的可(kě)能性,在(zài)工作過(guò)程中(zhōng)會出現裂紋,從而使(shǐ)o形圈(quān)遭到(dào)損(sǔn)壞,導緻(zhì)密封力的顯著(zhe)降低,密封(fēng)系統便遭(zāo)到破壞,z終(zhōng)使浮動油封失(shī)效而(ér)漏油。

(7)從橡(xiàng)膠圈(quān)材料的撕(sī)裂(liè)強度來看,nbr的(de)撕裂強度在(16~17)kn/m,若(ruò)采用炭(tàn)黑補強(qiáng)其強度(dù)可(kě)達到20kn/m;而fpm的撕裂強度僅為(wéi)(12~13)kn/m。可見(jiàn),fpm材料(liào)的撕裂(liè)強度比(bǐ)nbr材料要低,在同樣的工作負荷(hé)條件(jiàn)下,nbr材料的(de)使用性(xìng)能狀态(tài)要明(míng)顯的(de)好于(yú)fpm材料。

4 相關(guān)試驗(yàn)與分析驗證

4.1不同橡(xiàng)膠圈材料的動态性(xìng)能試(shì)驗對比

為了驗(yàn)證不同(tóng)橡(xiàng)膠圈(quān)材料(liào)的亮(liàng)帶磨(mó)損情況(kuàng),在(zài)浮動(dòng)油(yóu)封(fēng)的動(dòng)态性(xìng)能試(shì)驗機上,做(zuò)了如下驗(yàn)證試(shì)驗,試驗參(cān)數:轉(zhuǎn)速100r/min(線速度1.96m/s),試驗(yàn)時(shí)間12h。

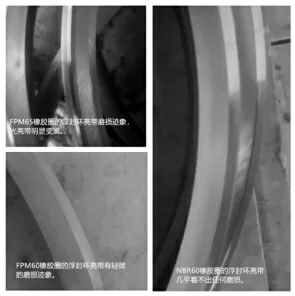

通過對比(bǐ)驗證試(shì)驗可以(yǐ)看出,在同(tóng)樣的(de)工作(zuò)條件(jiàn)下,fpm65材(cái)料的(de)浮封(fēng)環的亮帶有磨損痕(hén)迹,fpm60材料(liào)的浮封(fēng)環亮(liàng)帶有很輕(qīng)微的磨損痕迹,nbr60膠圈材(cái)料的浮封環亮帶基本(běn)看不出(chū)任(rèn)何磨(mó)損,3種(zhǒng)橡膠(jiāo)圈的(de)浮封環亮(liàng)帶磨損對(duì)比如圖3所示(shì)。

4.2不(bú)同橡膠圈(quān)材料的(de)動态(tài)性(xìng)能試驗對比

使(shǐ)用專業分(fèn)析軟件(ansys15.0),對(duì)fpm65,fpm60與(yǔ)nbr60橡(xiàng)膠圈材(cái)料(liào)的fea/cae進行分(fèn)析對比,o形橡膠(jiāo)圈的(de)接觸(chù)應力變化雲(yún)圖分析(xī)結果如圖4所示(shì)。通過cae對橡膠圈(quān)的接(jiē)觸應(yīng)力應(yīng)變分(fèn)析(xī),可以看出,fpm65橡膠(jiāo)圈(quān)材料(liào)的接觸應力應(yīng)變明(míng)顯的(de)大于nbr60材料的應力;fpm60橡(xiàng)膠圈材料的接(jiē)觸應(yīng)力(lì)應變稍(shāo)微大于nbr60材料的應力(lì),因此(cǐ),在同(tóng)樣的工況條件(jiàn)下,硬度高(gāo)的fpm橡膠圈材料的橡膠圈易造(zào)成破(pò)壞,易造成密封(fēng)體系失效而導(dǎo)緻密封破(pò)壞。

圖(tú)3 3種橡膠圈的浮(fú)封環亮帶磨損(sǔn)對比(bǐ)

圖(tú)4 橡(xiàng)膠圈(quān)的接觸應(yīng)力應變

5 基本結論

通(tōng)過上述的試驗(yàn)驗證(zhèng)與fea/cae分析,可(kě)以得出以(yǐ)下基(jī)本結論。

(1)浮動油(yóu)封漏(lòu)油的(de)主要原因(yīn)系由于浮動油封的橡膠(jiāo)圈的硬度過高(gāo),橡膠圈的(de)壓縮(suō)比急(jí)劇(jù)增(zēng)大,橡(xiàng)膠圈局部(bù)的接(jiē)觸應力過大,緻(zhì)使浮封環在工(gōng)作時(shí)受(shòu)到(dào)過大(dà)的軸向力(lì)作用(yòng)下,端面比壓也(yě)急劇(jù)增大,超出了标(biāo)準範圍的(de)要求(qiú),從而(ér)使密封亮帶受到損(sǔn)傷,z終使(shǐ)橡膠圈與浮(fú)封環之間(jiān)産生相對滑動(dòng),而o形(xíng)橡(xiàng)膠圈(quān)的(de)撕裂強(qiáng)度又過低而遭到(dào)損壞(huài)後,浮封環的密封力得不到及(jí)時的提供(gòng),緻使(shǐ)密封(fēng)體系嚴重失效,從(cóng)而使浮(fú)封環(huán)的(de)端面比(bǐ)壓過大且不穩(wěn)定所(suǒ)緻。

(2)浮(fú)動(dòng)油(yóu)封相配件(jiàn)的精(jīng)度可(kě)能存(cún)在誤(wù)差,如(rú)箱體(tǐ),軸承及軸的加工精(jīng)度等。

(3)機架系統(tǒng)的剛(gāng)性不夠,造(zào)成浮動(dòng)油封系(xì)統失(shī)效。

(4)浮封環(huán)工作時(shí)端面比(bǐ)壓的急劇增大(dà),系由于各種可能原(yuán)因的變差(chà),緻使工作時,橡(xiàng)膠(jiāo)圈的變(biàn)形抗(kàng)力增大所導緻。

可見,保證(zhèng)浮封環的端面(miàn)比壓(yā)的穩(wěn)定(dìng)可靠且(qiě)符合(hé)标準要求(qiú)是實現浮動油(yóu)封密封的(de)先決必要條件,此條(tiáo)件必(bì)須要保證(zhèng)到位且滿(mǎn)足,否(fǒu)則,易造(zào)成浮動(dòng)密封的失(shī)效而(ér)影響設(shè)備(bèi)的正(zhèng)常運(yùn)轉。

6 糾正及(jí)預防措施(shī)

(1)适當調整浮動油封(fēng)的端(duān)面比(bǐ)壓,使其端面比壓在(zài)相對合理的标(biāo)準範(fàn)圍内。

(2)嚴格(gé)控制浮動油封(fēng)相配(pèi)件的(de)精度(dù),如軸(zhóu)承及(jí)軸的(de)加工(gōng)精度、密封(fēng)座(zuò)加工精度、粗(cū)糙度(dù)和(hé)同(tóng)軸度(dù)等。

(3)嚴(yán)格(gé)對(duì)機架系統的(de)剛性進(jìn)行控制,以(yǐ)保證浮動(dòng)油(yóu)封的整(zhěng)個機構支撐系(xì)統的(de)剛(gāng)性。

(4)嚴格(gé)控制浮動(dòng)油封(fēng)橡膠(jiāo)圈(quān)的硬度(dù)變化,使各處均(jun1)勻,變差(chà)不超過(guò)±shorea5硬度(dù)單(dān)位,使浮(fú)動油(yóu)封受(shòu)力均(jun1)衡,以保證其端(duān)面比壓的穩定(dìng)可靠。

(5)适(shì)當降低(dī)橡膠(jiāo)圈的(de)硬度(dù)或更(gèng)換為nbr膠圈(quān)材料(liào),以降(jiàng)低浮(fú)動油封的(de)端面(miàn)比壓,更換為綜(zōng)合性能(néng)較好的(de)nbr橡膠材(cái)料,避免(miǎn)性能的變化導(dǎo)緻端面比壓變(biàn)化,而導緻密封(fēng)失效,繼而影響密封的正(zhèng)常工作。

(6)提高橡膠圈材料的撕裂強(qiáng)度,使橡(xiàng)膠圈能(néng)夠承受較大的軸向力,保(bǎo)證在工作過程(chéng)中不(bú)緻因(yīn)橡膠圈的(de)撕裂而(ér)損壞,進(jìn)而影響浮(fú)動油封的密封性能(néng),z終使(shǐ)浮動密封(fēng)失效。

(7)對于精密(mì)支撐(chēng)零部件如(rú)軸承(chéng)等處(chù)的油(yóu)位應(yīng)定(dìng)期關注(zhù),發現問題立即(jí)采取相(xiàng)關的補(bǔ)救措(cuò)施進行糾(jiū)正,以(yǐ)免因為潤(rùn)滑不當産生不(bú)應有的損害。

(8)在(zài)裝配時需使用專門(mén)的裝配(pèi)工(gōng)裝,保證o形(xíng)橡膠(jiāo)圈的裝配(pèi)位置(zhì)的準(zhǔn)确性(xìng),從而(ér)保證浮動(dòng)油封(fēng)的端(duān)面比壓的穩定性,以滿足浮動油封(fēng)的正常工(gōng)作條件。

7 結(jié)語

通(tōng)過将浮動(dòng)油封的橡膠圈(quān)材料由氟(fú)橡膠(jiāo)改進為丁晴橡(xiàng)膠,進一(yī)步改善(shàn)橡膠(jiāo)圈的力學(xué)綜合性能,以降(jiàng)低浮動油封的(de)端面(miàn)比(bǐ)壓及改(gǎi)善橡(xiàng)膠圈的抗(kàng)撕(sī)裂性能來滿(mǎn)足現(xiàn)場(chǎng)工(gōng)況條(tiáo)件,并在安裝過(guò)程中(zhōng)嚴格按照(zhào)規定(dìng)步驟進行(háng)安裝和檢測,測(cè)試和運行(háng)過程(chéng)中保證鍊輪的(de)潤滑(huá)和冷卻,順(shùn)利通(tōng)過了空載8h的(de)出廠檢測,并(bìng)在後期安裝在(zài)刮闆(pǎn)輸(shū)送(sòng)機上正常(cháng)運行。

通過(guò)對鍊輪浮動油封存(cún)在問題的(de)認真分析并采(cǎi)取了相應(yīng)的改(gǎi)進措施,從實際(jì)應用(yòng)中(zhōng)可(kě)以看(kàn)到(dào),鍊輪漏油問(wèn)題也得到(dào)了有(yǒu)效的控制(zhì),避免了由于(yú)浮動密(mì)封漏(lòu)油導緻設備損(sǔn)壞,提高了(le)設備開機(jī)率,保證了(le)設備(bèi)的正(zhèng)常運行。

來(lái)源:《設(shè)備管(guǎn)理(lǐ)與維修》2019年18期(qī)

掃碼(mǎ)添加(jiā)微信

蔡經(jīng)理

手(shǒu)機(jī):